車載電池システムを支える監視IC:高い信頼性を実現するための要素技術の数々(3/3 ページ)

高い信頼性の実現

上述したような測定システムについての配慮は基本的な要件にすぎない。自動車メーカーは、果たすべき法的責任から、高い信頼性を持った車両を開発しなければならない。従って、電池スタックの監視システムにも高い信頼性が要求される。

信頼性にかかわる問題の1つは、組み立て作業者やメカニックらがホットプラグ(活線挿抜)で電池監視回路を電池スタックに接続するときに発生する。作業者が電池監視回路をどのセルに最初に接続するかについては何の保証もない。あるセルのセンス線が任意に接続されることによって、電池監視ICのダイに多量の電流が流れ込むことがあるのだ。Maxim社のLaJeunesse氏によれば、「電池監視ICは誘電体分離プロセスを用いなくても製造できる。 DMOS/CMOSプロセスでかまわないのだが、問題を回避できるように工夫を盛り込む必要がある」という。

ほとんどのICメーカーは、外部温度の検知回路とチップ温度の検知回路の両方を提供することで、システム設計者が周囲温度とセルの温度の両方を測定できるように配慮している。これらの温度データは、充電の管理と安全の確保のために使用することができる。

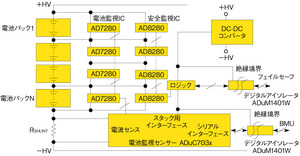

信頼性に対する配慮から、ほとんどの自動車メーカーは完全な冗長性を備えた監視システムを採用している(図5)*5)。デイジーチェーン接続された電池監視IC群の片方が通常の測定に使用され、もう1つのIC群は安全性を管理するために使用される。米Intersil社の場合、IC間のシリアル通信については、1つのICが電気的に故障した場合でも、デイジーチェーン内のほかのICと通信を維持できるように工夫している。

電池監視ICのメーカーのほとんどは、自社の製品が双方向のシリアル通信機能を備えていることを強調している。その通信リンクは、ICに何らかの故障が生じても、できる限り継続的に動作するように設計されている。そして、システムの電池管理ユニット(BMU:Battery Management Unit)用のマイクロコントローラとの間で通信を行うことにより、電池監視ICに電源電圧が印加されていて、正しく動作している状態にあることを確認するように構成している。ADI社で高精度アンプ製品ラインマネジャを務めるSam Weinstein氏は、「ICのメーカーは、ICが故障した際にも通信機能が正常に働くことを保証する必要がある」と述べている。

システムレベルで冗長性を確保するための仕組みに加えて、多くのICメーカーは、電池監視ICに冗長回路とセルフテスト機能を搭載している*6)。Intersil社で自動車用製品マーケティングマネジャを務めるKenneth Lenk氏は、「当社のICには、いくつもの基準電圧源を搭載している。また、校正やセルフテストを行うことを目的としたD-Aコンバータも搭載している」と述べている。またADI社のWeinstein氏は、「BIST(Built-in Self Test)回路を採用するとコストが高くなる。しかし、自動車業界からの要求を満たすにはこの回路は不可欠だ」とも述べている。

現在、自動車向けの電池スタックシステムに関して、故障に対する保護機能と冗長機能についての標準化が進められている。2011年中には、ISO 26262として成立する見込みだ。電動自動車で使用されるアナログ回路やデジタル回路、ソフトウエアコンポーネントのための包括的なガイドラインが策定されるであろう。TI社、ADI社、スイスSTMicroelectronics社、オランダNXP Semiconductors社などの企業は、上述したような高い信頼性を実現できる製品の供給を進めている。

過酷な使用環境への対応

ここまでに述べてきたように、電動自動車では、電池スタックの管理を正しく行う必要がある。それに加えて、自動車を取り巻く過酷な条件での使用に耐えられる管理システムを設計することも重要だ。

まず、すべての部品は機械的振動と加速度にさらされる。表面実装型のチップや受動部品は振動に強い構造となっている。

また、温度についての要求も厳しい。自動車向けの2次電池システムには、民生用電子機器よりも広い動作温度範囲が要求される。ただ、電池セルは125℃といった高い温度には耐えられない。また、ほとんどのICは85℃までしか動作しないが、Maxim社やADI社のICには105℃まで動作可能なものもある。Intersil社のように、自動車メーカーが特別に指定した温度で動作するICを供給しているところもある。温度については、高温だけでなく、低温でも問題が発生する。例えば、トランジスタのベース‐エミッタ接合電圧とトランスコンダクタンスは、温度の低下とともに増加し、アンプ回路に発振を生じさせてしまうことがある。

電池スタックの監視システムは、過剰な電気的ストレス(EOS:Electrical Overstress)にも耐えられるように設計する必要がある。この現象は、例えば、オルタネータが動作しているかどうかをチェックするために、動作中のエンジンからバッテリケーブルを取り外した場合などに発生する。このとき、電気系にはオルタネータから 100V程度のパルスが印加されることがある。電動自動車用の電池スタックはこの電気的ストレスに耐えられるかもしれない。しかし、セル間を接続しているバスケーブルが大電流によって断線し、電池の電圧に大きなオーバーシュートが発生する可能性がある。

セル電圧の測定結果に影響を与える電磁干渉(EMI)は、電動自動車の使用環境から見た最大の問題だと言える(写真2)。すべての配線と高インピーダンスのノードはEMIの影響を受ける対象であり、セル電圧の測定値に誤差が生じる原因となり得る。

Linear社のアプリケーションマネジャを務めるTim Regan氏は、「交流リップルは至るところに発生する」と述べている。そのようなリップルはインバータのチョッピング周波数に依存して生成され、モーターからの電気的ノイズに重畳する。「基本的には、デカップリングがこの問題への対策として最も効果がある。しかし、デカップリングは出発点にすぎない。雑音源がどこなのかということに始まり、プリント基板のレイアウトやシールドにも注意を払うことが必要だ」と同氏は語る。

EMIによって、デイジーチェーン接続のIC間で行われるシリアル通信に損失が生じることについても考慮しなければならない。IC間の通信リンクの長さは一定ではない。Intersil社のLenk氏によれば、「リンク間には400V〜600Vの電位差が生じることもある」という。

電動自動車の設計者は、充電器、2次電池システム、モーターの間の大電流に起因する電磁界の影響を考慮する必要がある。この電磁界をシールドすることは難しい。電子回路を電磁界から守るためには、シールドには重い金属の板を使用する必要があるからだ。ほかのすべてのノイズ対策と同様に、ノイズの発生源での対処を行うのが最善の方法である。すなわち、すべての大電流パスをできるだけ小さなループ面積に収まるように配線することが肝要だ。

自動車の場合、電池スタックの監視システムについては、コストの低減が非常に重要な課題となっている。大衆車では、電池パック内に60米ドルもするICを数十個も使用することはできない。コストの観点からは、電動自動車の設計は軍用機器の設計よりも難しいとさえ言われている。自動車メーカーは、振動や温度の問題、高性能化に対する市場の要求を解決するために、無制限に金をかけることはできないからである。Linear社でシグナルコンディショニング製品担当ジェネラルマネジャを務めるErik Soule氏は「ICには、高性能であることはもちろん、低コストであることも要求される。従って、高い歩留りで大量に生産できるものでなければならない」と語っている。

アナログICメーカーの中には、電池監視ICにおいて、かなりの実績を収めているところもある。電池監視ICは、高精度で小型であることに加え、EMIや電気的ストレスに耐えられるものでなければならない。ICメーカーは評価用ボードを用意しているが、そのボードを実際のシステムに組み込んでも、期待どおりに動作するかどうかは疑わしい。ICのユーザーには、それぞれの利用場面におけるノイズや干渉などの問題について理解を深めた上で、最善の設計とレイアウト技術を適用することが要求される。綿密な設計と適切なシールディングを適用することにより、10年以上、問題なく動作が可能な車載電動システムを実現できるはずである。

脚注

※5…Boyle, Steven, "Lithium Ion Battery Monitoring? Redundancy Required?" ECN, Jan 28, 2010

※6…Allen, Tony, "Monitoring systems ensure Li-ion battery safety and efficiency," EE Times, Dec 2, 2010

Copyright © ITmedia, Inc. All Rights Reserved.