DC-DCコンバーターの信頼性(5)半導体の信頼性とESD:DC-DCコンバーター活用講座(34)(2/3 ページ)

ESD

静電気放電(ESD)破壊は、静電気が電子部品を通過してグランドに放電された時に発生します。最も一般的な発生源は摩擦電気、つまり、2つの異なる絶縁材がこすり合わされた時に発生する静電荷の差異です。

もし作業者が、ESD保護対策をせずに電子部品やPCBに触れると、服が動いたり、椅子から立ち上がったり、プラスチックの包装をはがしたりしただけでも、数万ボルトの電圧が発生することがあります。また、この作業者が、接地されたPCBに触れたり、接地されている同僚にPCBを渡したりしたら、文字通り火花が飛び散り、修復不可能な損傷を半導体や他のESDの影響を受けやすい部品に与えるでしょう。全ての作業者、装置、椅子、床、作業台を接地してESD管理区域を作るだけでなく、空気加湿器を使うと静電荷の発生を低減することができます。

| 発生源 | 低湿 | 高湿 |

|---|---|---|

| カーペットの上を歩く | 3万5000V | 1500V |

| ビニールの床の上を歩く | 1万2000V | 250V |

| 作業台の作業者 | 6000V | 100V |

| プラスチックの包装をはがす | 2万V | 1200V |

| 椅子から立ち上がる | 1万8000V | 1500V |

| 出典:RECOM | ||

半導体が静電破壊に対してそれほど弱い原因は、その微細な薄膜構造にあります。この構造内では、高電圧によって金属酸化絶縁物の破壊や局所溶解が発生することがあります。同じことが、層間の静電分離がミクロサイズであるMLCC(積層セラミックコンデンサー)にも言えます。静電分離は、過電圧過渡によって簡単に意味のないものになってしまいます。よくある誤解は、部品がいったんPCBにハンダづけされてしまえば、その後ではもう静電破壊を受けることはないとか、入出力フィルター部品によって保護されるというものです。

組み立てにおいて、ESD電流パスが偶然、ESDに弱い部品を通らずにグランドに直接流れ込むということはあるでしょう。一方で、誘導静電場がまだ十分に強く、損傷を引き起こす可能性もあります。

ESDによって損傷を受けたトランジスタやダイオードは、すぐに故障するとは限りません。電子顕微鏡の画像を見ると、局所溶解や層を貫く微小孔があるのが分かりますが、リーク電流が増えながらも部品は正常に機能し続けることもありえます。しかし、この種の潜在的な損傷は、爆発前の時限爆弾のようなものです。ある時点になると絶縁破壊が起こり、部品は突然故障します。静電破壊は、「説明不能な」初期故障の最も大きな要因です。

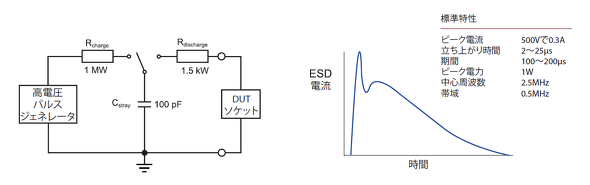

部品や部分組立品の静電破壊に対する感度は試験することができます。最も一般的な方法は人体モデル(HBM)で、人間の動きによって生じるエネルギーを、100pFのコンデンサーを高電圧まで充電し1.5kΩの抵抗を介して試験対象デバイスに放電することでシミュレーションします。

ESDテストは、デバイスのESD定格を確定するために電圧を上げながら繰り返し行います。

| クラス | HBM試験電圧 |

|---|---|

| 0 | 250VDC |

| 1A | 500VDC |

| 1B | 1kVDC |

| 1C | 2kVDC |

| 2 | 4kVDC |

| 3 | 8kVDC |

| 出典:RECOM | |

超高速ダイオードを付加して入力をクランプしたり、PCBに火花ギャップを設けて、エネルギーをESDにより弱い部品から離れたところにそらすことで、ESD保護機能を設計に組み入れることは可能です。しかし、コストに対する市場の要求が、可能な限り安い方法以外のほとんど全ての方法を除外してしまいます。全体的な信頼性に対して効果的なのは、DC-DCコンバーターの製造、組み立て、梱包をESD 管理区域で行い、輸送時の振動が摩擦電気を作り出すことがないように帯電防止パッケージを用いることです。エンドカスタマーは、静電気対策の鎖が切れないようにし、製品生産時にESD保護策をとる必要があるのは明らかです。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング