電流出力型DACの消費電力を抑える設計手法:電源電圧の動的制御がカギ(2/4 ページ)

電源電圧の動的制御

IDACのチップ内で過剰に電力が消費されるという問題は、電源電圧PVDDを動的に変化させることで改善できます。この手法は、ダイナミック消費電力制御(DPC:Dynamic Power Control)と呼ばれています。DPCでは、出力電流と負荷電圧の値に依存することなくIDACのチャンネルの動作を維持するために、必要十分な値の電源電圧を供給します。

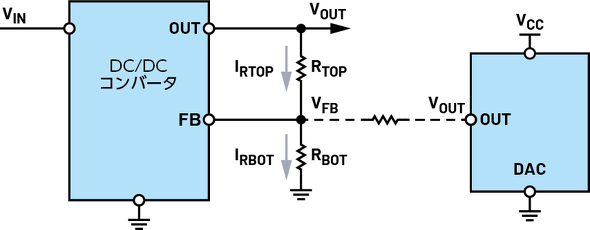

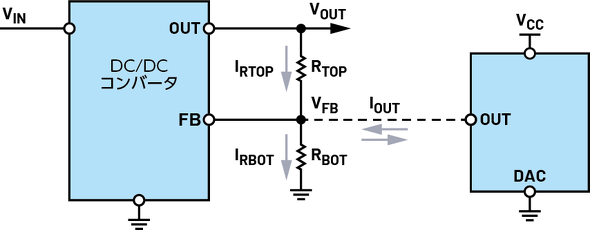

DPCの機能は、さまざまな方法で実現できます。例えば、A-Dコンバーター(ADC)を使用して負荷電圧を検出し、マイクロコントローラー(マイコン)によって必要なPVDDの値を計算するといった具合です。PVDDの値を変化させるには、そのための電圧が別途必要になるかもしれません。その電圧は、図2、図3に示すようにDACを使用することで生成できます。いずれの方法においても、DC-DCコンバーター(スイッチングレギュレーター)の出力を制御するためにDACを使用しています。DC-DCコンバーターとしては、FB(フィードバック)ノードを利用したプログラマブルな出力が可能なものを選択します。図2の回路では、電圧出力型のDACを使用して制御用の電圧を生成します。一方、図3の回路では電流出力型のDACを使用しています。この構成については、電流ソース/シンク型のDACを別途用意するという単純な方法も考えられますが、DPCの対象となるIDACの別のチャンネルを使用することでも対応可能です。

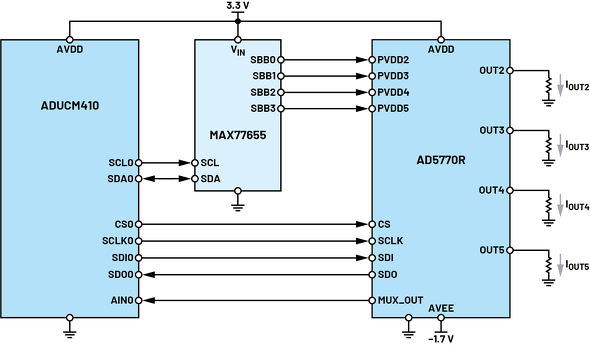

以下では、DPCの機能の具体的な実装方法を紹介します(図4)。まず、IDACの例としては「AD5770R」を取り上げます。このDACのPVDD(PVDD2〜PVDD5)をDPCによって制御します。ホストとして使用するのは、アナログマイコン「ADuCM410」です。さらに、DC-DCコンバーターとして、SIMO技術を採用したパワーマネージメントIC(PMIC)「MAX77655」を使用します。

DPC用回路の詳細

図4は、DPCがもたらすメリットを示すために必要なシステム全体を表しています。SIMO技術を採用したDC-DCコンバーター(以下、SIMOコンバーター)の各チャンネルを使用することで、IDACのPVDD2〜PVDD5に電源電圧を供給します。ホストとなるマイコンは、SIMOコンバーターの出力とIDACの出力電流を制御する役割を担います。このIDACは、診断用のマルチプレクサを内蔵しています。それを利用すれば、各チャンネルの出力電流と負荷電圧の値を取得できます。マイコンが内蔵するADCにより、IDACの多重化された出力を検出してデジタルデータに変換します。

DPC用のアルゴリズムはさまざまな形で実現できますが、おおむね2種類に分けられます。一つは、IDACによって値が既知のインピーダンスを駆動する場合を対象としたアルゴリズム。もう一つは、IDACによって値が未知または変化するインピーダンスを駆動する場合を対象としたものです。

インピーダンス値が既知である場合、マイコンを使用することで必要な最小電源電圧を算出できます。その結果に応じて、PVDDの値を設定すればよいでしょう。

では、インピーダンスの値が未知である、もしくは変化する場合にはどうすればよいのでしょうか。実際、温度に応じて負荷の値が変動するといったケースは少なくないはずです。その場合、まずはマイコンによってPVDDを十分に高い値に設定します。次に、その状態における負荷電圧を検出します。その上で、マイコンによってPVDDの値を引き下げます。ここで設定すべき最適な値は、負荷電圧と最小ヘッドルーム電圧の和になります。以上のステップは、IDACのチャンネルの入力コードが変化するたびに実施できます。あるいは、一定の時間間隔で実行しても構いません。最終的なアプリケーションに適したタイミングで実行すればよいでしょう。

どのような方法を採用する場合でも、注目すべき重要な値はIDACの最小ヘッドルーム電圧です。PVDDと負荷電圧の差が大きすぎると、IDACの出力段で多くの電力が無駄に消費されます。その結果、チップ内で多くの熱が生成されることになります。

Copyright © ITmedia, Inc. All Rights Reserved.