歪ゲージの落とし穴:正しい測定結果を得るためのポイントをつかむ(1/3 ページ)

歪ゲージを使った歪測定は、一見すると単純な作業に感じられる。しかし、実際には、電気や物理、材料といったさまざまな分野の知識を必要とする極めて複雑なものである。本稿では、歪ゲージによる測定を行う際に考慮すべきポイントについて解説し、より正しい測定結果を得るためのノウハウを提供する。

機械エンジニアの必需品

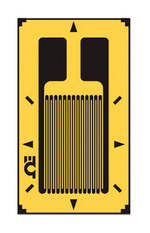

歪(ひずみ)ゲージは、圧力センサーやロードセル、トルクセンサー、位置センサーなど、多くのセンサーで使われている検知部品である。ほとんどの歪ゲージは箔タイプで、さまざまな用途に向けて、多種多様な形状とサイズで提供されている(写真1)。箔タイプの歪ゲージは、ベース材の上に接着された抵抗性/格子状の金属箔で構成されている。箔に圧力を加えると、箔の抵抗値が固有の特性にのっとって変化する。箔ゲージは歪ゲージの中では最も精度が良いが、価格が高い。加えて、出力信号が小さいため増幅が難しいという側面がある。

箔ゲージ以外のものとしては、半導体の薄膜技術を応用した半導体歪ゲージがある。このタイプの歪ゲージは、通常はMEMS(Microelectromechanical System)を使って、シリコン上に圧力の変化に反応するダイアフラムを形成することで構成される。半導体歪ゲージの場合、出力を増幅して線形化する回路や、温度補正回路などを一緒に集積することができる。

応力は、ある部品に力が加わったときにその部品が曲がるのか壊れるのかといったことを知る重要な手掛かりとなる。そして、歪ゲージで歪を測定することにより、材料の応力を推測することができる。また、歪ゲージの興味深い用途の1つに、プリント配線板のたわみ試験がある。基板を曲げすぎると、はんだ付けした接合部がはがれてしまうが、「テスト用のプリント配線板に歪ゲージを組み込んでおけば、電気的なテストを行うことによってプリント配線板に異常が起き、信頼性が低下していないかどうかを把握することができる」(米National Instruments社のデータ取得製品マネジャを務めるSwapnil Padhye氏)という*1)、*2)。

歪ゲージの主な用途にロードセルがある。ロードセルでは、歪ゲージが内部で動作し、力やトルク、圧力などが正確に測定される(写真2)。また、重量の測定や、産業用プロセスにおける膜などの張力の測定にも適している。歪ゲージを使えばパイプの膨張量やパイプ内部の圧力も推定することができるため、食品加工業界などでは、パイプの内部が清潔に保たれていることを保証する手段としても応用できるかもしれない。ホッパーや貯蔵用の容器を載せる台の中には、歪ゲージを内蔵しているものもある。なお、米Hardy Instruments社のCTO(最高技術責任者)であるDave Cornwell氏は、「重量ではなく質量を測定するには、正確な変換を行うために、適用個所の重力を知っておく必要がある」と述べている。

歪ゲージは、産業、医療、科学といったさまざまな分野の装置にも使用されている。歪の変化率は、物によって大きく異なるため、それぞれに対応できるものでなければならない。例えば、1分間で数万回も回転するエンジンのコネクティングロッドでは、非常に速い周期で力が変化する。また、トレッスル橋(橋の構造の一種)の歪を観測する用途などでは、半永久的に使われる部品として歪ゲージが取り付けられることも多い。

機械エンジニアにとって、歪ゲージは必需品である。いわば、電気エンジニアにとってのオシロスコープのプローブのようなものだ。機械エンジニアは有限要素解析(FEA:Finite Element Analysis)に機械的なモデルを使い、電気エンジニアはSPICEなどで電気的なモデルを使うという違いはあるが、シミュレーションモデルの検証を行うために実測値を用いるという点においては、機械エンジニアも電気エンジニアも変わらない。機械エンジニアは、歪ゲージを用いて、設計中の部品や装置の実測データを収集する。

歪ゲージ以外の測定法

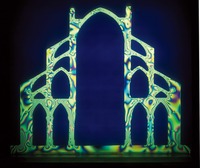

もちろん、上述した歪ゲージ以外にも、歪を測定する手法はある。例えば、エポキシプラスチックで測定の対象としたい物のモデルを作成し、それを加熱して荷重を加え、冷却後に偏光を当てるという方法がある。偏光はプラスチックの歪に応じて色のついたしま模様を生成する。米プリンストン大学のRobert Mark教授は、この手法を用いるために、ゴシック大聖堂の飛梁(とびばり)のモデルを作成した(写真3)。この研究により、ゴシック大聖堂が何世紀もの間存続できた理由が明らかになった。飛梁は、圧縮荷重がかかった状態にあったのである。建物全体に圧力がかかっている上に、風や雪によっても負荷がかかる。飛梁は単に石を積み上げて作られているので、もし引張荷重を加えられたとしたら、すぐに崩れてしまうだろう*3)。

このほか、「StressCoat」を用いる方法もある。StressCoatは、歪ゲージメーカーである米Magnaflux社のエンジニアだったGreer Ellis氏が、在職当時の1942年に発明した脆性のラッカーである*4)。この手法は、部品にラッカーを塗装し、荷重をかけて塗料のひび割れを観測するというものだ。現在では、米StressKote社から類似の製品が提供されている。

また、米Vishay Intertechnology社も、「PhotoStress」という新しい歪測定法を開発している。StressCoatのように直感的に結果がわかるような手法と、偏光を使った手法を組み合わせた測定法である。PhotoStressでは、Vishay社が特許を取得している光フィルムを使用する。そのフィルムで部品の周りを覆い、荷重を加えて偏光を当てることにより、部品の歪パターンがわかる仕組みになっている。また、偏光器に搭載された光変換器でも歪を定量的に測定することが可能だ。Vishay社では、部品の周りを覆うシートを鋳造するための液状感光性コーティングも提供している。

歪についての検討を行うためのもう1つの代表的な手法は、コンピュータを用いることだ。実際、コンピュータによるシミュレーションやFEAに頼るエンジニアもいる。しかし、実際の部品を使って圧力をかけるという手法のほうが、パソコン画面上のきれいな画像よりも、ずっと説得力があるのは明白だろう。

脚注

※1…IPC Association Connecting Electronics Industries/JEDEC (Joint Electron Device Council)-9704, "Printed Wiring Board Strain Gage Test Guideline," June 2005

※2…Padhye, Swapnil, "Using IPC/JEDEC-9704 & 9702 Standards for Strain Gage Testing of Your Printed Wiring Boards," National Instruments

※3…Mark, Robert, "Experiments in Gothic Structure," MIT Press, April 1982, ISBN-10: 0-262-13170-6, ISBN-13: 978-0-262-13170-4

※4…Ellis, Greer, "Method of Determining Strain Concentration in Rigid Articles," US Patent Office, Sept 8, 1942

Copyright © ITmedia, Inc. All Rights Reserved.