作る側の常識、使う側の非常識:Wired, Weird

部品や基板の焼損事故を引き起こすCMOS ICのラッチアップ。このラッチアップの引き金となるのは、装置を使う人(装置側)と装置を作る人(回路側)の意識の違いである場合が多い。

CMOSのICには、ラッチアップの危険性という大きな弱点がある。部品や基板の焼損事故は、多くの場合、ラッチアップが原因で発生している。その引き金となるのは、CMOS ICの入出力端子に電源電圧範囲を超える過大な電圧が印加されることだが、その裏には、装置を使う人(装置側)と装置を作る人(回路側)の意識の違いが隠れている。

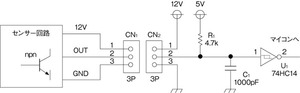

図1に示すのは、センサー回路とマイコンとのインターフェース部の回路である。コネクタを介して12Vの電源をセンサー回路に供給し、同回路からのオープンコレクタ出力の信号を5Vの信号に変換する。それをU1のCMOSシュミットトリガーインバータICで受け取ってノイズを除去し、マイコンのポートへ接続するという構成である。非常にありふれたものだが、これがラッチアップを起こしやすい回路の典型的な例でもある。

この回路では、CMOS ICの入力端子がコネクタに直接接続されていることが欠点となる。しかし、回路側の常識としては、正しく接続した状態で電源を投入するのは当たり前のことだ。そのため、この欠点が特に問題になるとは思わない。だが、この装置が運用される現場では、U1のCMOS ICが壊れるということがよく起こる。

産業用途の高価な新規装置は、設置から5年程度は高い稼働率で使用される。しかも、新規の装置には新規の部品が多く用いられ、開発時点では十分に検証されていないことがある。そのため、新規の装置ではトラブルや故障の頻度が高い。しかし、装置に多少のトラブルがあっても、その電源を落とすには、現場の責任者や工場長の許可を得る必要がある。ここで装置側の常識が顔を出す。仮にセンサー回路が故障したとすると、現場の保守担当者は装置の電源を入れたままセンサー回路をコネクタから外し、新しいセンサー回路を取り付けるのだ。この「活線挿抜」を繰り返し行うと、ラッチアップが発生して部品や基板が焼損することになるのである。

パソコンの電源が入っている状態でUSBコネクタにデバイスを接続しても、パソコンやデバイスが壊れることはない。これはUSBコネクタが活線挿抜を考慮した設計になっているからである。USBコネクタの4本の端子のうち両端の2本の配線は長く、中央の2本の配線は短い。このことから、USBコネクタにデバイスを差し込む際には、まず両端の電源線が接続され、その後に信号線が接続される。デバイスを抜くときは、まず中央の信号線が外れ、その後に電源線が外れる。このため、信号回路に無理な電圧がかからない。

図1の回路のコネクタは、活線挿抜を考慮したものではなく、どの端子から接続されるかはわからない。12Vの電源とグラウンドが先に接続されれば、U1の入力端子には無理な電圧はかからないが、12Vの電源と信号線(OUT端子)が先に接続された場合には、U1の入力端子に12Vが印加される。1回目の挿抜では、CMOS ICの入力部にある保護ダイオードが入力電圧を下げるのでラッチアップは起きにくい。しかし、挿抜を繰り返して保護ダイオードが破損すると、その後は高い電圧がCMOS ICに印加されてラッチアップを起こし、同ICや基板が焼損することになる。実は技術的な対策は簡単で、コネクタの端子とCMOS ICの入力端子の間に電流制限用の高抵抗を入れるだけでよい。

事故の後のヒアリングでは、現場の作業者は「マニュアルどおりに作業を行って基板が破損したのだから私の責任ではない」と答え、回路の設計者は「電源を切って部品を交換するのは当たり前で、現場の作業が間違っている」と答える。うやむやに処理された結果、数年後には同様の事故が起きる。原因を明確にしなければ、事故に関する情報の共有や継承は困難である。CMOS ICの入出力端子に過大な電圧を印加しないというのは基本中の基本だが、実際の事故の事例を教わっていないと、設計に基本が生かされない。装置側と回路側で情報を共有し、互いの常識の壁を取り払うことが、事故の起きない装置を作るための鍵でもある。

《次の記事を読む》

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング