夢の薄型テレビ、大型有機EL:いまさら聞けないデジタル技術の仕組みを解説(2/3 ページ)

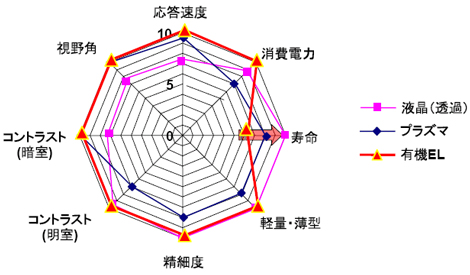

次に、液晶/有機EL/プラズマディスプレイの各構造について説明します(画像3を参照してください)。

有機ELは、電極と電極の間に有機材料が膜状に積層されたシンプルかつ薄い構造となっています(膜厚は約0.1μm)。一方、液晶は電極と電極の間に液体の材料(液晶分子)を挟んだ構造で、有機ELよりも膜厚が大きく、液晶分子が動く空間をある一定の厚さで保持する必要があります。プラズマディスプレイは、ガスを封入したセルに高エネルギーの電気を放電(プラズマ放電)させることで発生した紫外線がセル内側の蛍光体に当たることで光るという発光原理から、ガスがガラス基板上とある一定の距離で保持するように、中空構造を取っています。

つまり、一定の膜厚や中空構造などが必要ないシンプルな構造の有機ELは、薄型化はもちろん大型化や低コスト化にも有利ということだね。

じゃあ、どうして大型の有機ELディスプレイが出てきてないの?

それはね、次に挙げる3つの課題があるからだよ。

大型の有機ELディスプレイ実現に向けた3つの技術課題

(1)大型パネルの製造技術確立

従来のメタルマスク蒸着方式以外に製造プロセスが確立していない。メタルマスク蒸着方式では大型化における均一成膜技術に課題が多い(工程数が多い/大型の真空蒸着設備が必要/材料利用効率が悪い/加圧や熱によるマスク変形)

(2)大型有機ELディスプレイに適した有機材料の開発

最低で1万時間以上の寿命を持つ材料が求められる

(3)液晶パネルと同等以下の生産コストの確立

高精細なディスプレイを作成するにはバックプレーンに低温ポリシリコンが必要となるが、現在、大型液晶の製造ラインはほとんどがアモルファスシリコン(液晶は電圧のスイッチング素子があれば良く、電流があまりいらないのでアモルファスシリコンを使用している)のため、大型ディスプレイ用の低温ポリシリコン製造ラインが確立されていない。よって製造コストが高くなってしまう

有機ELディスプレイは、性能も高くて期待も大きい。けれども、やはり先行するプラズマや液晶と比べてものづくりの技術、安定供給する量産技術が確立されていないというのが現状なんだ。また、本来は大型化が得意な構造を持っているにもかかわらず、現実的に大型化の作り方が絞られてきていないという課題もある。

有機ELディスプレイの材料と製造方法

有機ELディスプレイって作り方がいくつもあるの?

そうだね。材料、製造方法ともにいくつか種類があって、組み合わせも複数ある。

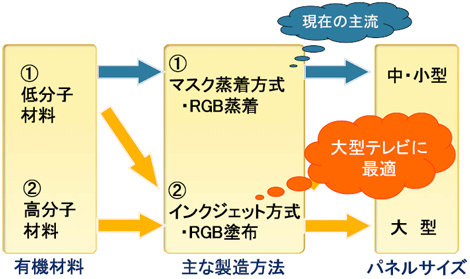

有機材料は、大きく分けて低分子材料と高分子材料があり、製造方法は、マスク蒸着でRGBを塗り分ける「マスク蒸着方式」と、インクジェット方式でRGBを塗り分ける「インクジェット方式」があります。現在の主流は低分子材料を用いたマスク蒸着方式のもので、ソニーのXEL-1もこの方式で作られています。

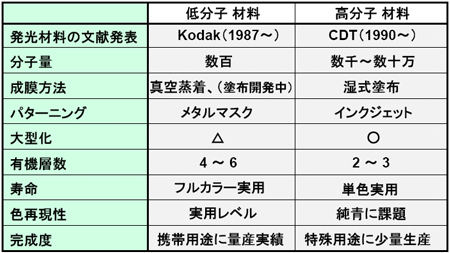

表 有機材料の分類 高分子材料はいろんな機能を高分子で組み込んでいるため、層数が少ない(2〜3層)。それに対し、低分子材料は機能を分離する形で膜を重ねているため、層数が多い(4〜6層)。また、低分子材料はすでに実用化レベルだが、高分子材料はまだまだ開発段階にある。インクジェット方式で利用する場合(溶媒に溶かして使用する場合)、高分子材料は粘性が高く、どろどろするため、インクでは飛ばしにくい。逆に低分子材料は、分子量が低いため、インクにしてもさらさらで飛ばしやすいという特徴がある

表 有機材料の分類 高分子材料はいろんな機能を高分子で組み込んでいるため、層数が少ない(2〜3層)。それに対し、低分子材料は機能を分離する形で膜を重ねているため、層数が多い(4〜6層)。また、低分子材料はすでに実用化レベルだが、高分子材料はまだまだ開発段階にある。インクジェット方式で利用する場合(溶媒に溶かして使用する場合)、高分子材料は粘性が高く、どろどろするため、インクでは飛ばしにくい。逆に低分子材料は、分子量が低いため、インクにしてもさらさらで飛ばしやすいという特徴がある一般的に、低分子材料にはマスク蒸着方式が向いているといわれています。ただしマスク蒸着方式は製造工程で熱を加えているため、大型化するとマスクがゆがんでしまい、結果として大型のディスプレイが作れないという欠点があります。一方、高分子材料にはインクジェット方式が向いており、今後有機材料の寿命が伸びれば、大型化ディスプレイの製造も可能だとして期待されています。

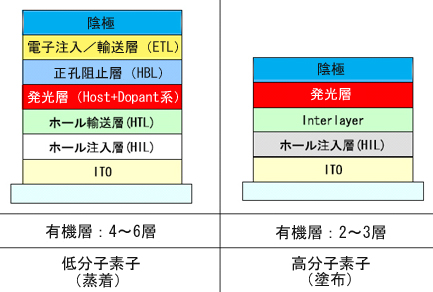

画像5 有機ELの素子構造 材料だけで見たときの低分子材料/高分子材料のメリット・デメリットは、まず低分子材料は有機層が多く、機能分離されているために、何層作るかのプロセスを考えなくてはならない。しかし、機能の異なる層の組み合わせで素子性能を改善していくことができる。高分子材料は有機層が少ないため、発光層のポリマー中に複数の機能を果たすものが組み込まれた機能集約型の材料となっている。そのため、機能それぞれの評価、解析が難しく、性能を上げる際には材料の合成から始めなければならないが、成功した場合には内部機能が分子の結合という形で組み込まれているため、違う層を積層するよりも高い性能のものを得られる可能性がある

画像5 有機ELの素子構造 材料だけで見たときの低分子材料/高分子材料のメリット・デメリットは、まず低分子材料は有機層が多く、機能分離されているために、何層作るかのプロセスを考えなくてはならない。しかし、機能の異なる層の組み合わせで素子性能を改善していくことができる。高分子材料は有機層が少ないため、発光層のポリマー中に複数の機能を果たすものが組み込まれた機能集約型の材料となっている。そのため、機能それぞれの評価、解析が難しく、性能を上げる際には材料の合成から始めなければならないが、成功した場合には内部機能が分子の結合という形で組み込まれているため、違う層を積層するよりも高い性能のものを得られる可能性があるCopyright © ITmedia, Inc. All Rights Reserved.

画像3 液晶/有機EL/プラズマディスプレイの構造比較 有機ELは「薄型」で「シンプル」な構造

画像3 液晶/有機EL/プラズマディスプレイの構造比較 有機ELは「薄型」で「シンプル」な構造

画像4 有機ELディスプレイの材料と製造方法

画像4 有機ELディスプレイの材料と製造方法