夢の薄型テレビ、大型有機EL:いまさら聞けないデジタル技術の仕組みを解説(3/3 ページ)

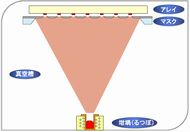

マスク蒸着方式

マスク蒸着方式は、事前にポンプで真空状態を作った蒸着設備の中で、有機材料を蒸発・吹きつけ、それをRGBごとに3回ずつ繰り返します。設備内にはトランジスタをアレイ状に配置したガラス基板を置き、その隔壁層に、メタルマスクを接触する形で配置します。そしてある一定距離が離れた場所に有機EL材料を置き、加熱、蒸発させることで、基板上に膜を形成します。

特長としては中小型サイズならば高精細なディスプレイを製造できること、さらに低分子材料を使用した場合には長寿命が実現できることが挙げられます。しかし、工程数が多く、大型の真空蒸着設備が必要とされ、かつ材料の利用効率が悪い、マスク設置の精度が難しい、加圧によるマスクの変形があるといった難点があるために、大型化は困難だとされています。

イメージとしては、色を着けたい部分を切り抜いておいて、その上からスプレー状のペンキを吹きかけることで、文字を浮かび上がらせるという感じかな。ただし、画素が約100μといったとても細いスレッドで分ける必要があるし、赤を作ったら、次は緑用、青というように次々とマスクを変えて、位置ずらして、有機材料をセットして、という手の込んだ工程をしなくてはならない。2mくらいの基板を扱おうとすると、10〜20cmのたわみができてしなうなど、大型の基板が扱いにくいというのもある。

ただし低分子材料を用いたマスク蒸着方式のものは、現在最も開発が進んでおり、携帯電話用や小型機器用のディスプレイとして、長寿命、高精細な有機ELディスプレイが実用化されています。

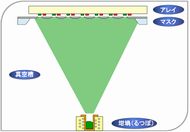

インクジェット方式

インクジェット方式は、ガラス基板上に分割した土手を作っておき、そこに対して年賀状などを印刷するのと同じ要領で、赤/青/緑のインク(無色透明のインクに赤/青/緑に発光する有機材料を含んだもの)を印刷していきます。工程が少なく、大型の真空設備が不要、材料の利用効率が良い、数ミクロン単位での制御が可能といった特徴があることから、大型化に適した製造技術として有望視されています。

非常にシンプルな印刷方法ですが、要求されるレベルは高く、まずインク滴が小さくなくてはなりません。また、正確な塗布精度が求められ、均一なインク滴を狙った個所に噴射する必要があります。そして、繰り返し再現性が確立され、初めてインクジェット方式が成り立ちます。なお、印刷に使用するインクジェットヘッドは、工業用途のものを用いています。電気(電圧)を掛けると変形し、機械的加圧でインクを噴出させることで、安定した塗出を可能にしています。

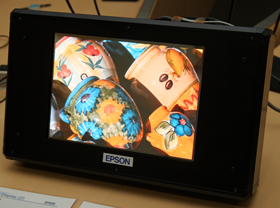

これだけ有望なインクジェット方式だけど、実はこれまで、均一な成膜ができなかったために大型のディスプレイを作ろうとすると、スジやムラができてしまうという課題があった。それを2009年に、以前からインクジェット方式の開発を進めていたセイコーエプソンが解決したことで、大型の有機ELディスプレイがより現実的になったんだ。

画像7 セイコーエプソンが試作した14インチの有機ELディスプレイ 試作は14インチだが、すじムラを解消したことで、37以上インチフルハイビジョン相当の製造技術を確立。5種類のインクを使用し、解像度は60ppi。バックプレーンには、低温ポリシリコンのTFTを使っている。実際に大型テレビを作る場合は、異なるTFTの開発が必要になるが、今回は均一塗布を実証するために低温ポリシリコンTFTを使用したという

画像7 セイコーエプソンが試作した14インチの有機ELディスプレイ 試作は14インチだが、すじムラを解消したことで、37以上インチフルハイビジョン相当の製造技術を確立。5種類のインクを使用し、解像度は60ppi。バックプレーンには、低温ポリシリコンのTFTを使っている。実際に大型テレビを作る場合は、異なるTFTの開発が必要になるが、今回は均一塗布を実証するために低温ポリシリコンTFTを使用したという

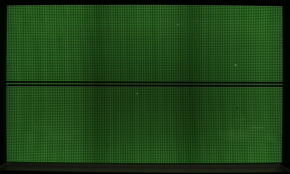

画像8 インク滴量補正なし(左)と補正あり(右)のもの。すじムラ解消の技術 補正したことで、発光の均一性を実現した。数値的には、インクの重量誤差が6%もばらつきがあったのが、0.4%まで下げることに成功した

画像8 インク滴量補正なし(左)と補正あり(右)のもの。すじムラ解消の技術 補正したことで、発光の均一性を実現した。数値的には、インクの重量誤差が6%もばらつきがあったのが、0.4%まで下げることに成功したあらためて、大型有機ELディスプレイ実現に向けて残る課題

インクジェット方式での製造を考えた場合、有機ELディスプレイの大型化に向けた残る課題は、青色の長寿命化と生産コストの抑制です。低分子材料を用いたマスク蒸着方式では青色の寿命は延びてきていますが、高分子材料を使うインクジェット方式は、まだ開発段階です。しかしこれは2010年ごろに1万時間に達成する見通しであり、エプソンではインクジェット方式に合わせたインク技術の改良が進められています。

生産コストについては、液晶で使用しているTFT技術あるいは駆動技術を有機ELにも展開し、液晶の工場の一部を変えることで有機ELの工場に作りかえるなど、生産性を確立していく必要があります。

将来的には、いまの薄型テレビが有機ELテレビに置き換わったりするのかな?

始めは携帯電話やポータブルプレーヤ、車載用などから普及して、いずれはテレビも有機ELの大きな市場になるかもね。

Copyright © ITmedia, Inc. All Rights Reserved.