部品が無くてもガラエポ基板が燃える:Wired, Weird(2/3 ページ)

浮かび上がる犯人像

基板の燃え方から推定すると、基板の表面のみがかなり高温になり、焼損箇所のレジストが割れ、パターンも一部断線していた。焼損した基板の電源とGNDの間の抵抗値をマルチメーターで測定したら、約50Ωで短絡されていた。正常な基板ではこの抵抗値は無限大である。

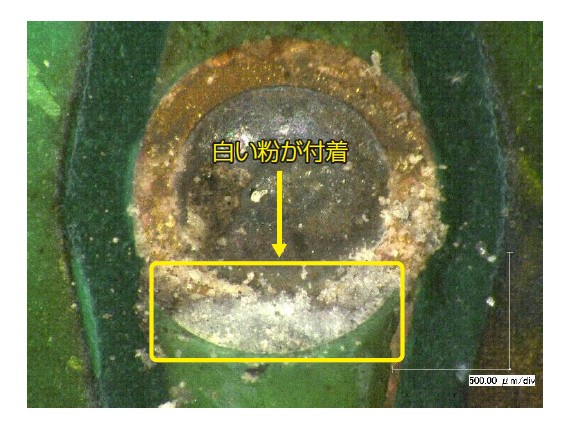

焼損部分の周囲を詳細に確認したところ、図1上のランドの右から3番目の周りにも白い粉が見つかった。図4にその拡大写真を示す。

図4でランドは黒く変色しているが、ランドの下の部分に白い粉が見える。図1で剥がれたレジストから露出した銅箔の上にも、大量の白い粉が残っていた。この白い粉の成分を分析したら、S(硫黄)とCu(銅)が検出された。S、Cu、白い粉から連想されるものは“硫酸銅”である。どうやら焼損事故の犯人像が浮かび上がってきた。

内的要因と外的要因を検証

焼損事故を起こした犯人はどうやら硫酸もしくは希硫酸と思われる。ではどうやって、硫酸の成分が基板の上に出現したのか? 内的要因と外的要因が考えられた。

まずは内的要因として疑われる基板製造時の硫酸成分について、基板メーカーに確認した。その結果、硫酸は基板のメッキ時の2つの工程に使用されていた。1つはガラエポ基板に銅をメッキする工程で、もう1つは基板にスルーホールを形成する工程である。しかし、どちらの工程でもメッキ後に洗浄を施しており、仮に残留があったとしてもppmオーダーにとどまるはずだ。焼損事故を引き起こすレベルの濃度ではない。

次に外的要因として考えられるのは、基板が使用されている設備からの硫酸成分の侵入である。この基板を搭載する装置の過去のメンテナンス情報を確認したら、数年前にこの基板が交換されていた。交換した理由を確かめると、「基板の上部から薬品が入ってきた形跡があったから」ということだった。そしてこの設備には希硫酸が使われていた。

これで、ほぼ犯人は特定できた。装置で使用されている希硫酸が基板の上に滴下したことはまず間違いない。

焼損に至るプロセスを推定

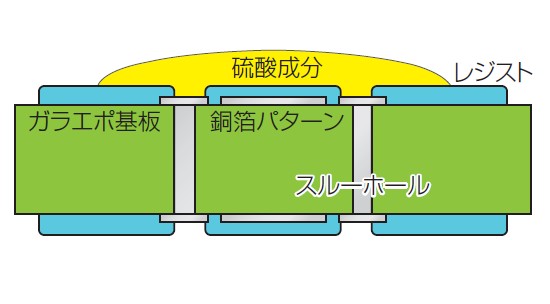

次は、基板上に希硫酸が滴下して、どのようなプロセスで基板の焼損に至ったのかを推定してみよう。基板に薬品が滴下した場合の推定図を図5に示す。

基板の表面はレジストで保護されているが、スルーホール部分は中央にはんだが乗って、ランドの周囲は銅箔がある。硫酸成分が基板上に滴下すると、銅箔部分が硫酸成分と反応を始める。拡大図を図6に示す。

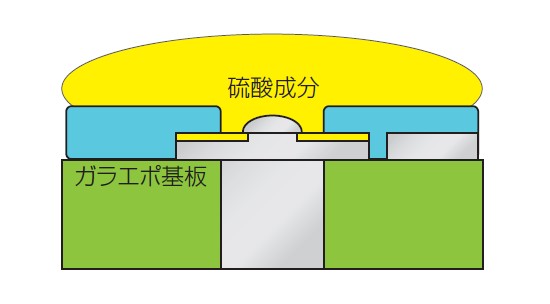

硫酸成分はまず基板の銅箔部分を腐食させ、銅箔部分が溶け始める。さらに反応が進むと、腐食がガラエポ表面に達する。その後、ガラエポ基板とレジストの界面から硫酸成分が内部のパターンまで侵入する。図7にその様子を示す。

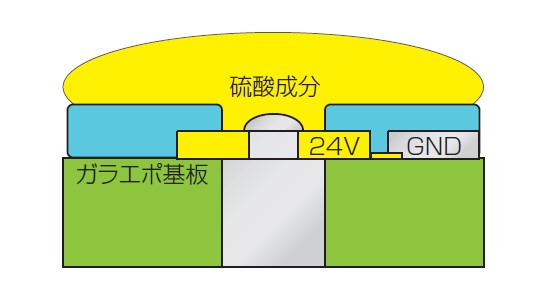

硫酸成分がレジスト下のGNDパターンに到着すると、硫酸に溶けた銅イオンでVCCとGNDが電気的に接続される。またGNDパターンの銅箔の腐食も始まる。VCCパターンには24V電位がかかっており、内部パターンはGND電位である。このため硫酸成分に溶け出した銅イオンを通して、電流が流れ始める。電流が流れると熱が発生し、界面部分の温度が上昇する。この熱で希硫酸による銅の腐食反応が加速され、短絡電流も増えて急激に温度が上昇した。このように推測できる。

希硫酸が基板上に残っている時は低い抵抗で電源を短絡するため、基板表面が過熱状態になり、部分的に基板が焼損した。図1で焼損部の周辺が放射状に黒く変色して見えるのは、高温で焼損した時の煙(すす)の跡だろう。発生した熱で希硫酸の水分が蒸発していたが、水分が少なくなった時に高温になってすすが発生したと思われる。

さらにこの熱でガラエポ基板の炭化が進み、低抵抗(50Ω)でVCCとGND間が短絡されてしまったと推測できる。基板表面のパターンは過熱したが、GNDパターンがベタパターンになっており、発生した熱はベタパターンを通して放熱し、焼損部から離れた場所やはんだ面側の温度は基板が変色するほどの高温には達しなかったと考えられる。

Copyright © ITmedia, Inc. All Rights Reserved.

図4 ランドの周囲に白い粉が付着

図4 ランドの周囲に白い粉が付着 図5 基板に薬液が滴下した状態

図5 基板に薬液が滴下した状態 図6 銅箔部分と硫酸成分の反応が始まる

図6 銅箔部分と硫酸成分の反応が始まる 図7 硫酸成分が基板内部のパターンまで侵入

図7 硫酸成分が基板内部のパターンまで侵入