アルミ電解コンデンサー(3)―― 化成処理と巻回:中堅技術者に贈る電子部品“徹底”活用講座(36)(2/3 ページ)

イオン除去用前処理および、電解洗浄について

化成処理によって箔の表面に酸化膜を形成した後、液中給電処理を行いますが、この時に前述したように給電槽内では化成槽とは逆に電流が流れます。

したがって箔に付着している陽イオンであるアンモニウムイオンは電気化学的に箔に引き寄せられ、水素が酸化膜内を通過する際に生じた微細な空孔にアンモニウムイオンが吸着します。次工程の化成工程へのアンモニウムイオンの混入は、高電圧化成において化成液の抵抗減少を招き、それに伴う化成液の火花電圧低下により、火花が発生し、電極箔にピンホールが発生する原因になります。

この酸化膜中へのアンモニウムイオン混入を防ぐ目的で次のような前処理や電解洗浄が行われます。

(1)前処理を行う場合

箔へのアンモニウムイオンの付着を防ぐ目的であり、いくつかの方法があります。

- 結晶化度の高い陽極酸化膜を得るために−40〜−10℃で10分以上5時間ほど冷却します。

- L-アスパラギン酸水溶液(0.1〜5.0g/l、90℃)に1〜10分間浸漬。

- 次亜リン酸、亜りん酸、亜硫酸、あるいはそれら塩(0.05~5.0wt%、60℃)で5分間浸せき

など、薬品や条件を変えて行われる場合が多くあります。

また400℃程度の熱風乾燥で水和皮膜中の水酸化アルミを酸化アルミの水和物に変換する場合には結晶水減少によるクラック発生を防ぐため不活性ガス(酸素濃度10%以下)中で乾燥させることもあります。

(2)電解洗浄を行う場合

前処理の代わりに電解洗浄槽でイオン除去を行います。

電解洗浄槽の電極は第1化成電源の負極に接続されます。つまり化成と同じ極性に電流が流れますので給電槽で微細な空孔に入り込んだアンモニウムイオンは液中に泳動してきます。液中のイオンは薬剤で容易に洗浄できます。ただし、液が異なるので化成は発生しません。

電解洗浄液としては飽和ジカルボン酸アンモニウムまたはアンモニアの水溶液(0.01〜50wt%、25〜55℃)が用いられ、5〜100mA/cm2で100秒程度電解洗浄が行われます。

減極処理及び再化成

このようにして作られた箔にはまだまだ酸化膜中に欠陥が隠れています。このような欠陥を除去し酸化膜の信頼性を上げるために化成処理の後に減極処理と呼ばれる処理を行うこともあります。

この工程では内包された欠陥を露出させるためにリン酸水溶液(3.0wt%、65℃)*3へ5分間ほど浸漬して皮膜を一部溶解させ、その後再化成を行うことで欠陥を除去します。

*3:他の水溶液の例:リンゴ酸、酒石酸、クエン酸、硫酸、炭酸ナトリウム、硝酸などの水溶液(45℃〜70℃)

このように電極箔の製造には多大な設備が必要になります。それ故に主要メーカーでは設備の稼働率・原価償却の改善、中小メーカーでは高額投資の回避の観点から電極箔単体の売買も頻繁に行われています。

「新規のメーカーを訪れてみたら電極箔は既存メーカーのものだった」という冗談みたいなことはよくあります。中小のコンデンサーメーカーではエッチング箔の購入は企業戦略の常とう手段なのです。

箔・電解紙裁断

ここまでの工程で仕上げられた陰極箔や陽極箔、及びこれらの箔の間に巻き込まれる電解紙(セパレーター)を製品の幅に合わせて裁断し、個別のリールに巻き取ります。

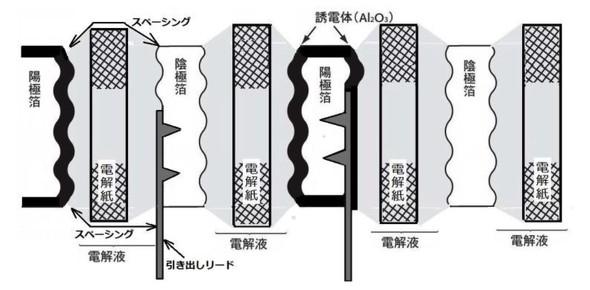

なお、図3に示すように定格電圧に対する端面部での箔同士の機械的接触防止のためスペーシングを採ります。特に引き出しリード部のスペーシング寸法は折り返しではないので広くなります。

なお、箔の表面がアルミ(陰極箔)や酸化アルミ(陽極箔)ですので引き出しリードの取り付けにははんだなどのロウ付けが使用できません。

このためにリードの取り付けには図3や図6に示すように機械的なカシメでアルミ箔との接合を行います。

この時に陽極箔表面の絶縁が破れますので後工程のエージング工程で再度酸化膜を補修します。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング