導電性高分子アルミ電解キャパシター(3)―― 製造工程とリーク電流発生メカニズム:中堅技術者に贈る電子部品“徹底”活用講座(44)(2/2 ページ)

導電性高分子キャパシターの漏れ電流

このようにして作られる導電性高分子キャパシターですが類似品の湿式アルミ電解コンデンサーと1つだけ決定的な違いがあります。

導電性高分子キャパシターは表1の工程6で化学重合反応を利用しますが、この処理時に反応残りの酸成分によって酸化膜が損傷することがあります。

湿式アルミ電解コンデンサーでは損傷が生じても陽極箔(酸化膜)が常に補修作用を持った電解液に接していて酸化膜の微少な損傷を常に補修し続けているのに対して導電性高分子キャパシターの酸化膜はプラスチックのように固体化された導電性ポリマー層に接しているだけです。このポリマー層には酸化膜の補修作用はありませんのでこの違いが表2として再掲するように前回説明した漏れ電流特性の差に表れてきます。

計算式で20倍の差になると漏れ電流の違いは導電性高分子キャパシターに50V品などの高耐圧品がない原因にもなっています。

(自己修復作用がないので損傷した酸化膜が耐えられる電圧までしか保証できない)

| 定格 (μF) |

缶サイズ | 漏れ電流* ILeak(μA) |

等価抵抗 ESR(mΩ) |

リップル電流 Iripple(mARMS) |

等価損失 (mW) |

|

|---|---|---|---|---|---|---|

| A社高分子 | 6.3V220 | Φ6.3×10 | 277 | 20 | 3200 | 204.8 |

| B社高分子 | 6.3V220 | Φ6.3×10.5 | 277 (=0.2C・V) |

20 | 3160 | 200.0 |

| 湿式同定格 | 6.3V220 | Φ5×11 | 13.9 (=0.01C・V) |

220 | 345 | 26.2 |

| 湿式同サイズ | 6.3V470 | Φ6.3×11 | 29.6 (=0.01C・V) |

94 | 540 | 27.4 |

| *漏れ電流については計算式が表記されているものは計算式と結果を表記しています。 | ||||||

ハイブリッド導電性高分子キャパシター

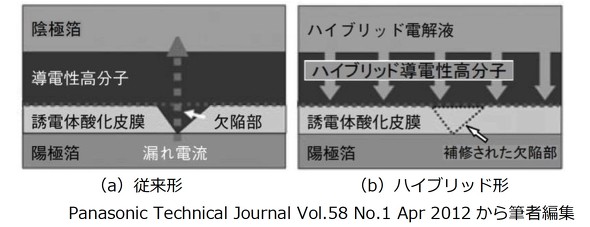

従来の導電性高分子キャパシターの構造図を図2(a)に示しますが、この図には電解液が含まれていません。このことは長寿命や特性安定化のためには好ましいことですが前述したように漏れ電流の面では使いづらい面がありました。

長らくこの点が壁になっていたのですが最近では図2(b)に示すようにポリマー層の中に電解液を含侵させた組み合わせが開発され、ハイブリッド導電性高分子キャパシターとして販売されています。図2(a)、(b)にそれぞれの断面図のイメージを示しますがハイブリッド形では電解液が酸化膜に作用して微少な欠陥を補修していることが分かります。

このハイブリッド形の漏れ電流ILeakはILeak=0.01C・V(μA)で規定されていますので湿式アルミ電解コンデンサーと同等の値になっています。また耐圧も従来35V品が上限であったものがハイブリッド形では80V品まで耐圧が向上しています。

(100V超品も可能なようですが用途の少なさからカタログには表記されていないようです)

このような利点がある反面、電解液を追加したことによりハイブリッド形の寿命は電解液、つまりアレニウス則に再び支配されることになります。

導電性高分子キャパシターの使い方

使用回路

漏れ電流は一般には大きくなります。したがって高インピーダンス回路、長時間タイマー回路、フィルター回路など漏れ電流が問題になる回路には事前に検討が必要です。

基本はアルミ電解コンデンサーなので極性、急速充放電回路、突入電流、リップル電流、ハンダ付け方法、使用温度、洗浄、燻蒸(くんじょう)、保存など、一般的な電解コンデンサーとしての注意、評価は必要です。

信頼性評価

ディレーティングなど信頼性を論じる時に必ず参照されるMIL-HDBK-217Fには該当するカテゴリーがありません。最初の発売から70年が経過したタンタル電解は個別にカテゴリーが設けられているのに対して販売から三十数年しか経過していないためか、あるいはデータの蓄積がないためなのか、独立したカテゴリーは設けられていません。

ただし、キャパシターの故障が酸化膜に左右されることを考えると同じファイルの酸化アルミ電解(CU/CUR)やタンタル電解のカテゴリーが適用できるのかもしれませんが、影響因子も含めてオーソライズされた文献がありませんので各メーカーに依頼することが一番確実でしょう。

温度ディレーティング

電解液がありませんので湿式アルミ電解コンデンサーの寿命とは影響因子が異なりますが温度の影響は残り、積層形では成型材やポリマー層、巻回形では封止ゴムやポリマー層などが寿命因子となります。計算式は一般には20℃10倍則とか言われていますが各メーカーは寿命試験や市場データなどから独自の計算式を適用しています。したがって寿命予測に当っては各メーカーに使用条件を明示して確認してもらうことになります。

ハイブリッド形では湿式アルミ電解コンデンサーと同じ寿命計算式になります。

電圧ディレーティング

| 湿式アルミ電解 コンデンサー |

タンタル電解 コンデンサー |

|---|---|

| S=70%(πV=3.2) | S=63% |

| S=75%(πV=3.8) | S=64% |

| S=80%(πV=5.2) | S=65% |

導電性高分子キャパシターでは酸化膜のダメージが支配的になりますので酸化膜の補修作用のないタンタル電解の考え方が参考になります。

電圧ファクターπVが湿式アルミ電解コンデンサーと同じ値になるタンタル電解コンデンサーの電圧軽減率Sを表3に示しますが65%を超えるとタンタル電解コンデンサーは急激に劣化します。補修作用の面から考えれば導電性高分子キャパシターも電圧ディレーティングは65%を目安にすればよいかと思います。

故障率

実際の故障率を算出するには影響因子も含めてオーソライズされた文献がありませんので各メーカーに依頼することが一番確実でしょう。

それでも一部のメーカーなどでは信頼性データを公開していますので参考として紹介します。

| メーカー | 故障率 | タイプ | |

|---|---|---|---|

| 評価試験 (FIT) |

市場データ (FIT) |

||

| NIC Components 100uF/6.3V |

46 | 0.13 | NSP |

| パナソニック | 8.2以下 | 0.13以下 | |

| 村田製作所 | ー | 0.5以下 | |

NIC Componentsの故障率が大きいように見えますがこれは評価試験の累計時間(N・T)の差もありますのでこの値を採用する時には技術的な背景の確認が必要です。

一方、NICでは実際の故障率の各ファクター算出にはMIL-HDBK-217Fの湿式アルミ電解コンデンサーの式を用いていますが決してオーソライズされた考え方ではありませんので適用にはメーカーの確認が必要です。

導電性高分子キャパシターについて3回にわたって説明してきましたが比較的新しいカテゴリーの部品だけに分かりやすい技術資料が見つからず概要だけの説明になってしまいました。

導電性高分子キャパシターについては今回で終了し、次回からはセラミックキャパシターについて説明します。

執筆者プロフィール

加藤 博二(かとう ひろじ)

1951年生まれ。1972年に松下電器産業(現パナソニック)に入社し、電子部品の市場品質担当を経た後、電源装置の開発・設計業務を担当。1979年からSPICEを独力で習得し、後日その経験を生かして、SPICE、有限要素法、熱流体解析ツールなどの数値解析ツールを活用した電源装置の設計手法の開発・導入に従事した。現在は、CAEコンサルタントSifoenのプロジェクト代表として、NPO法人「CAE懇話会」の解析塾のSPICEコースを担当するとともに、Webサイト「Sifoen」において、在職中の経験を基に、電子部品の構造とその使用方法、SPICE用モデルのモデリング手法、電源装置の設計手法、熱設計入門、有限要素法のキーポイントなどを、“分かって設計する”シリーズとして公開している。

関連記事

導電性高分子アルミ電解キャパシター(1)―― 導電性ポリマーとは

導電性高分子アルミ電解キャパシター(1)―― 導電性ポリマーとは

今回から「導電性高分子アルミ電解キャパシター」について取り上げます。今回は、導電性ポリマーとはどのようなものかなど、導電性高分子アルミ電解キャパシターの概要を説明します。 アルミ電解コンデンサー(8)―― 市場不良と四級塩問題

アルミ電解コンデンサー(8)―― 市場不良と四級塩問題

今回は湿式アルミ電解コンデンサーの残った課題として四級塩*問題を取り上げたいと思います。四級塩問題については現象の説明だけの資料が多く、そのメカニズムについては納得できる技術資料がほとんどありません。本稿では筆者が納得しているメカニズムを1つの説として説明をしていきます。 アルミ電解コンデンサー(7)―― 複数負荷モードでの寿命計算

アルミ電解コンデンサー(7)―― 複数負荷モードでの寿命計算

今回は複数の負荷モードが繰り返される場合の機器の寿命をいくつかの負荷モードに区分して考えます。 アルミ電解コンデンサー(6)―― ドライアップ寿命

アルミ電解コンデンサー(6)―― ドライアップ寿命

電解コンデンサーを使いこなす上で避けて通れないドライアップ寿命、いわゆる寿命について説明します。寿命設計は正しく設計しないと数年後に市場でパンクや液漏れなどの不具合を招きます。 アルミ電解コンデンサー(3)―― 化成処理と巻回

アルミ電解コンデンサー(3)―― 化成処理と巻回

アルミ電解コンデンサーの主要部材であるアルミ箔。今回は、エッチングされた箔の表面に施す化成処理について詳しく説明していきます。 アルミ電解コンデンサー(2)―― 箔の様子

アルミ電解コンデンサー(2)―― 箔の様子

今回はアルミ電解コンデンサーのキーパーツの1つである箔(はく)の様子について詳しく説明していきます。

Copyright © ITmedia, Inc. All Rights Reserved.

図2:各種導電性高分子キャパシターの構造比較

図2:各種導電性高分子キャパシターの構造比較