より優れたEVバッテリーを構築するための「計測」の考え方:多くのパラメータを理解する(1/2 ページ)

よりよいバッテリーを設計するために必要なこととは? Keysight Technologiesが解説する。

2020年から2024年の間に442億米ドル*)の成長が見込まれている電気自動車(EV)用バッテリー市場では、バッテリーメーカーが市場シェアを確保するために激しい競争を繰り広げています。EV用リチウムイオンバッテリーの平均価格は、技術の進歩によって、過去10年と比較して80%削減されましたが、依然としてEVの部品の中でも最も高価なのがバッテリーなのです。つまり、バッテリーの価格を下げることは、EVの普及につながるといえます。

*)参考:Technavio 世界の電気自動車(EV)用バッテリー市場 2020〜2024

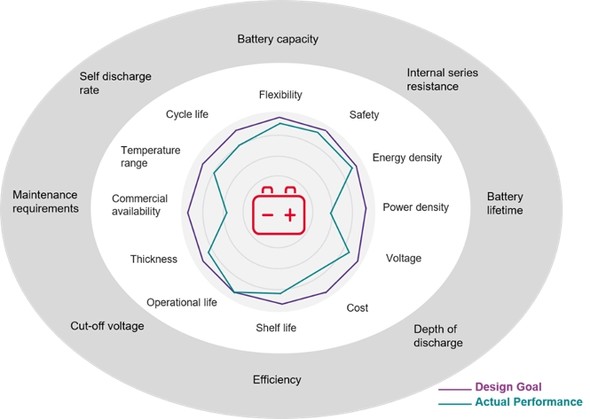

理想的で手頃な価格のバッテリーを開発するために、メーカーはどのような要素をバランスよく組み合わせる必要があるのでしょうか。その答えは、設計目標と実際の性能との間に生じるギャップの原因を理解することにあります(図1の例を参照)

理想的な電池を実現するためには、用途ごとに、セル、モジュール、パックの各レベルでバッテリー性能に影響を与えるさまざまなパラメータを理解する必要があります。

厄介なことに、バッテリーセルは用途によってそれぞれ異なる特性を備えています。バッテリーの設計とテストを行う際、バッテリーセルの設計者は、開発中の複数のセルタイプに対する多様なテストパラメータを、利用可能な試験リソースでどのようにやりくりするかを考慮する必要があります。

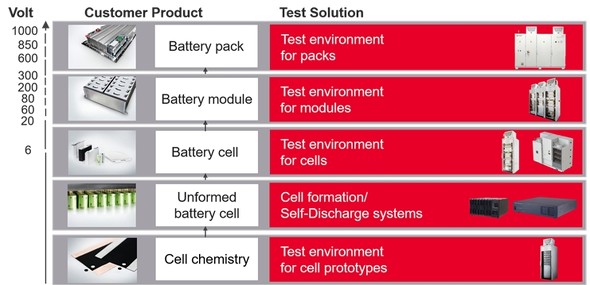

例えば、EVやハイブリッド電気自動車(HEV)では、急速充電や航続可能距離の拡大が重要であるため、バッテリー設計では、容量、効率性、エネルギー密度の向上という目標を達成するための試験を優先しなければなりません。バッテリーセルメーカーは、こうした要件を効率的に管理して満たすために、バッテリー開発チェーン全体で実施しなければならないテストの種類を予測する必要があります(図2)。さらに、急速に進化しているEVバッテリー市場では、各メーカーは将来を見据えたテスト用設計ソリューションを採用し、設計やテストソリューションの投資対効果(ROI)を保証することも求められます。

Keysight Technologies(以下、Keysight)と、バッテリー部品の量産メーカーで自動車用駆動システムの開発を手掛けるドイツElringKlingerは2020年11月、EV用バッテリーの開発をさらに加速すべく提携することを発表しました(プレスリリース(英語))。

ElringKlingerは、Keysightの「Scienlab」バッテリー・テスト・ソリューションを使用してセルテストを実施し、対象となるエンドカスタマーのアプリケーションに最も効果的なセルの組み合わせを特定します。

これらのセルを複数組み合わせたバッテリーモジュールは、バッテリー管理システム(BMS)、熱管理、必要な機械部品を含むバッテリーシステムの開発に使用されます。

ElringKlingerは、バッテリーセル、モジュール、パックをテストする際の安全環境など、Scienlabを含む、高度にカスタマイズされたターンキーラボを設立しました。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング