半導体(5) ―― 実際に経験した不良と対策(IV):中堅技術者に贈る電子部品“徹底”活用講座(64)(2/3 ページ)

» 2022年03月28日 11時00分 公開

[加藤博二(Sifoen),EDN Japan]

成型樹脂材料の保管期限切れ

パワーデバイスの樹脂パッケージのウエルド面で耐圧不良が発生しました。表面観察の結果、一見正常に見える問題の箇所には薄い樹脂バリが膜状に張られてウエルド部をカバーしておりメーカーでの耐圧検査を通過したものと分かりました(耐圧試験は劣化試験です)。

メーカーでの調査の結果、材料倉庫(低温倉庫)での先入れ先出しが徹底されずに冷蔵保管期限間際の成型用エポキシペレットが工程へ払い出され、さらに工程での使用待ち時間(常温)によって使用期限を越え、成型不良になったものと分かりました。

【対策】

- 入庫口の反対側が出庫口になるように倉庫レイアウトを変更しました。また工程への払い出し時に現品札の期限を払い出し票に記入するようにし、工程でも使用期限が分かるようにしました。

同様の期限切れ事例としては工程で余った成型材料を冷蔵庫のない工程で常温保管期限を超えて保管したために成型不良を起こした事例もあります。この事例では工程の余剰在庫は生産終了時に倉庫へ返却するようにしました。

材料の酸化

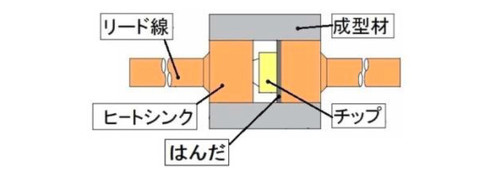

図4に示すDHD構造のダイオードが市場で漏れ電流大になり焼損する故障がロットによって0.数パーセント発生し、メーカーによる調査で次のようなメカニズムが判明しました。

- メーカーの生産調整による長期材料保管時にチップ接続用の箔状高温はんだを常温常湿で保存したためにはんだ表面が酸化しました。

- 一方、ダイオードチップ裏面にはシリコンやはんだとの接続のためのTi(0.2μ)−Ni(0.2μ)−Au(0.05μ)などのメッキ層が設けられています(金は酸化防止用)。

- 組み立てに前述の酸化したはんだを使用したためにはんだの表面の酸素がチップ側電極のNi層に浸潤し、Niを酸化、膨潤させてチップ表面に歪みを生み、漏れ電流が増大して焼損事故につながりました。

【対策】

- 材料倉庫での滞留期間を指定するとともに、酸化しやすい材料についてはデシケータ(脱酸素保管)で保管するようにしました。

- はんだとの接続層であるNiメッキ厚を倍増(0.2μm→0.4μm)させ酸化ニッケルの膨潤ストレスを緩和させました。

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentPR

Pickup ContentsPR

Special SitePR

あなたにおすすめの記事PR

図4:DHD構造(Double Heatsink Diod)

図4:DHD構造(Double Heatsink Diod)