積層セラミックチップコンデンサはこうして作られる:よく分かる! コンデンサの仕組みと働き(3)(4/4 ページ)

さらなる小型化・薄層化・大容量化を可能にする先進の要素技術

セラミック誘電体のシートに内部電極を多数まとめて印刷し、これを積層して切断するというシート工法は、量産化に向いた優れた工法です。しかし、積層セラミックチップコンデンサの小型化・大容量化は、セラミック誘電体や電極などの材料技術、積層工程や焼成工程など、どの工程を取っても極めて高度な要素技術が要求されます。

まずは、材料の微粉化・分散化技術です。かつて積層セラミックチップコンデンサの電極間距離は1μ辺りが限界といわれていましたが、現在では各社の技術工夫により、その壁を越えました(例えばTDKでは、ナノメートルオーダーのスーパーファインなセラミック粒子の開発と、高度な分散化処理技術などにより、電極間距離1μ以下の薄層化を実現しています。これを1000層以上も積層することで、アルミ電解コンデンサ領域である100μFという大容量化も成し遂げました)。

セラミック誘電体のキャリアフィルムへの塗布にも、こうした先進工法が投入されています。また、内部電極のスクリーン印刷には、特殊な超微細メッシュスクリーンが使用されます。

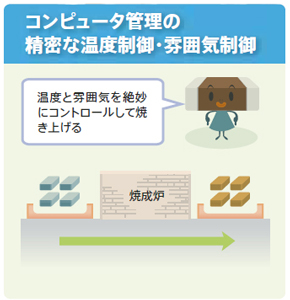

焼成工程も極めて重要です。温度はもちろん、焼成雰囲気も特性に大きくかかわってくるからです。TDKではコンピュータ管理の精密な温度制御と雰囲気制御により、用途に応じた多種多彩な製品を市場に送り出してきました。汎用タイプや特殊用途ほか、複数のコンデンサ素子を1チップ化したアレイタイプ、各種の低ESLコンデンサなど、積層セラミックチップコンデンサは、身の回りのさまざまな電子機器で活躍しています。

省エネ・省資源、温暖化の防止など、これからのエコ社会に向けて、エレクトロニクスの果たす役割はますます大きくなっています。積層セラミックチップコンデンサは、電子機器の小型・軽量化そして多機能化を根底から支える受動部品です。エレクトリック化が進む自動車、風力や太陽光などの自然エネルギー利用システムなどにも多数のコンデンサが使用されています。

「材料を究める」「薄さを究める」「積層を究める」「焼成を究める」――これが積層セラミックチップコンデンサのさらなる小型化・大容量化を可能にする先進の要素技術です。今後も、積層セラミックチップコンデンサは蓄積技術にさらなる磨きを掛け、その可能性をさらに拡大することでしょう。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

図10 積層セラミックチップコンデンサの小型化・大容量化を支える主な要素技術

図10 積層セラミックチップコンデンサの小型化・大容量化を支える主な要素技術