リフローのプロセスを理解すれば、実装不良は防げる!:Wired, Weird(2/4 ページ)

ハンダペーストが溶ける時間差

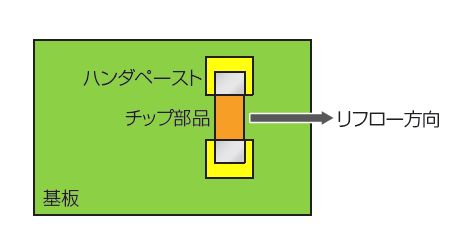

チップ部品の2つの電極のハンダペーストが溶ける時間差が“チップ立ち”を起こす。であれば、2つの電極のハンダが同時に溶けるように実装すると“チップ立ち”は防止できる。つまり、リフロー方向に垂直にチップ部品を実装すれば“チップ立ち”は起こらない。図4に実装方向のイメージを示す。

リフロー方向と垂直に実装することで、チップ部品の2つの端子のハンダペーストは同時に熱されて、溶けていく。同時に溶けるとハンダの表面張力も同じように働きチップ部品はバランス良く配置されハンダ付けされる。

リフローする時のハンダや部品の動作のプロセスを考える習慣を

この程度のことは知っていると読者からご批判があるかもしれないが長々とこのような説明を行った理由はリフローする時のハンダや部品の動作のプロセスを考える習慣をつけてほしいからである。リフロー時のハンダや部品の動作を習得すれば、ほとんどの部品の実装不良の原因が分かる。なお“チップ立ち”が発生しやすい基板は、リフロー時の熱の伝わり方が遅い基板である。すなわち、熱容量が大きい基板であり、多層のCPU基板/マザーボードやLED照明用のセラミック基板で発生しやすい。これらの基板では実装設計時にリフロー方向を意識して部品の実装方向を決めれば実装不良は防げる。

SMTリレーでの実装不良の事例を考える

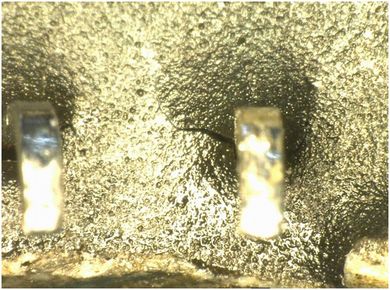

さて本題であるSMTリレーでの実装不良の事例を考えてみよう。この不具合はリレーの封止部分に割れが生じて、フラックスや洗浄液がリレーの内部へ侵入した事例だ。リレーを基板から外して、端子部をマイクロスコープで観察した写真を図5に示した。写真中央に大きな割れが発生している。なぜ、このような現象が発生したのか考えて欲しい。

端子の近くの大きな割れは水平方向に広がっている。隣の端子にも小さめだが、同様のクラックが入っている。普通に考えれば、リレーを取り外した時にリードに力がかかりクラックが入ったと考えられる。しかし、このリレーはリード部分が封止材のエポキシで強固に固められてあり、リレーを外す時の力だけで割れ目が入ったとは考えにくい。何かほかの要因が隠れているのではないか?

このリレーでは内部にフラックスが入りリレーのコイルが断線していた。フラックスがリレーの内部へ入るとさまざまな不具合が発生する。接点にフラックスが付くとフラックスは金属を腐食させて、接触不良を引き起こす。またリレーのコイルに付着すると、コイルの保護膜を溶かしコイルの細い導線を腐食、断線させてリレーの動作不良を引き起こしてしまう。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

【図4】実装方向のイメージ

【図4】実装方向のイメージ