リフローのプロセスを理解すれば、実装不良は防げる!:Wired, Weird(1/4 ページ)

チップ部品の搭載数が増えるに従って、実装不良は増加する。だがチップ部品の実装プロセスを理解すれば、多くの不良は防ぐことができる。今回はSMDのチップコンデンサやSMTリレーの実装不具合例について説明する。

最近の基板は小型化が進み、ほとんどの基板でSMD(チップ部品)が採用されている。この代表として携帯電話があるが、手のひらほどの大きさに1000個弱のチップ部品が搭載されている。チップ部品の数が増えるに従って部品の実装不良が増えていくのはやむを得ない。だが、SMDの実装プロセスを理解すれば実装不良は低減できる。いままでの基板の不具合解析の経験から、実装不良を引き起こす要因の一つに「リフロー時のハンダや部品の挙動を十分に理解せずに部品を配置している基板設計にある」と気が付いた。

今回はSMDのチップコンデンサやSMTリレーの実装不具合例について説明する。チップ抵抗の疲労断線やLEDの実装不良については、2012年2月の「チップ部品を用いた回路設計の“落とし穴”」で説明しているので、参照してほしい。

“チップ立ち”のメカニズム

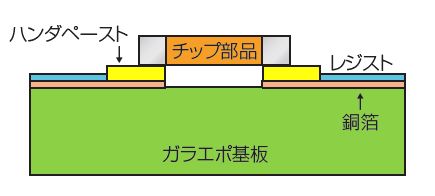

まずはチップコンデンサで実装不良が多い“チップ立ち”の現象を説明する。チップコンデンサはチップ両端に電極のある2端子の部品であり、基板に対し水平に実装される。“チップ立ち”はその名の通り、水平に実装されるべき部品が垂直にハンダ付けされ、一方の電極だけで基板とつながってしまう状態である。この現象は目視検査すれば簡単に見つかるほど、わかりやすい実装不良だ。では、なぜ“チップ立ち”が発生するのだろうか? チップ部品の実装のイメージ図を図1に示す。

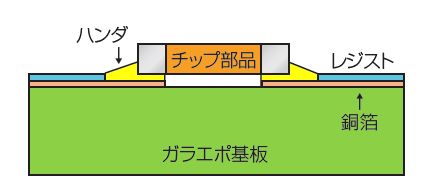

図1はリフローする前のチップ部品の搭載図である。基板上の銅箔に印刷されたハンダペースト(黄色)の上にチップ部品の電極がマウント(搭載)されている。リフロー時に約250℃の高温でハンダが溶け、銅箔上にチップ部品がハンダ付けされる。正常にハンダ付けされたイメージを図2に示す。

正常なハンダ付けでは、電極の周囲(端面や側面)にハンダ付けされチップ部品がしっかりと接続されている。

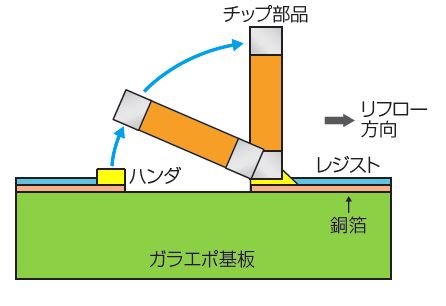

次に“チップ立ち”のイメージを図3に示す。

“チップ立ち”は図3のように文字通りチップ部品が基板に片方の電極で垂直に立った状態にハンダ付けされる。どうして、チップは起き上がってしまうのか? それは2つの電極のハンダが溶ける時間差に起因している。図3の基板は、基板の右側にリフロー炉があり、図の右側から左の順に加熱される。つまり図3のチップ部品は右側電極のハンダが先に溶ける。ハンダは溶解すると液状になり、表面張力が発生してチップ部品の電極をハンダの上に浮かし、チップ部品を引き寄せる。チップ部品は軽いため、この時に左側のハンダが溶けていないと右側のハンダの表面張力でチップ部品が引き寄せられ、徐々に立ち上がってしまう。

Copyright © ITmedia, Inc. All Rights Reserved.

【図1】チップ部品の実装のイメージ図

【図1】チップ部品の実装のイメージ図 【図2】正常にハンダ付けされたイメージ

【図2】正常にハンダ付けされたイメージ 【図3】“チップ立ち”のイメージ

【図3】“チップ立ち”のイメージ