マイコン製品における出荷テストとは:ハイレベルマイコン講座【出荷テスト編】(1)(3/4 ページ)

マイコンの製造工程

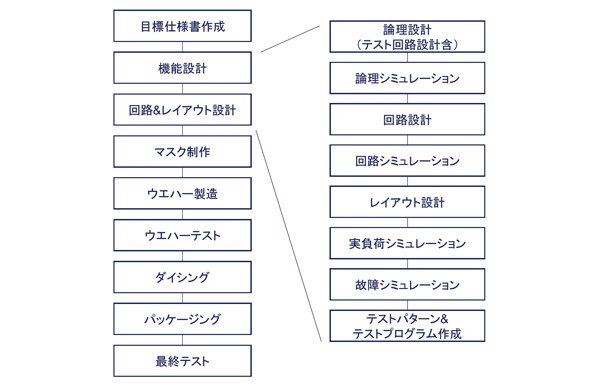

図4にマイコンの製造工程(製造フロー)を示す。前述したが、各マイコンメーカーで製造フローは異なり、公開もされていない。そのため、一般的なフローを例に示している。

①目標仕様書作成

最初に、マイコンの仕様を決めて目標仕様書を作る。通信機能を搭載する場合は、通信プロトコルの詳細を検討したり、アナログ機能を搭載する場合は、アナログ特性を決めたりする。

②機能設計

目標仕様が決まったら、それに従って機能設計を始める。具体的には論理設計を行い、動作確認のための論理シミュレーションを行う。その際に、テスト用の回路も作り込んで、同時にシミュレーションで動作確認する。

③回路&レイアウト設計

論理が固まったら、回路とレイアウト設計を行い、回路シミュレーションで回路特性を確認する。レイアウト設計が終わると、各論理ゲートの出力負荷が決まるので、実負荷シミュレーションを行いレイアウト設計に問題がないことを確認する。最後に、前述した縮退故障を検出する故障シミュレーションを行う。例えば、全論理回路の95%以上(これを故障検出率と言う)の縮退故障を検出するパターンを作って、そのパターンを出荷時のテストパターン(テストベクタ)にする。故障検出率は各マイコンメーカー、各製品で異なり、車載用製品では97〜98%以上の場合もある。

テストパターンができたら、テストプログラムを作る。通常、マイコンの出荷テストは半導体試験装置で行われる。半導体試験装置は、LSIテスターやICテスター、ATE(Automated Test Equipment:自動検査装置)など、さまざまな名称で呼ばれる。このLSIテスターを動作させるのが、テストプログラムだ。

④マスク制作、ウエハー製造

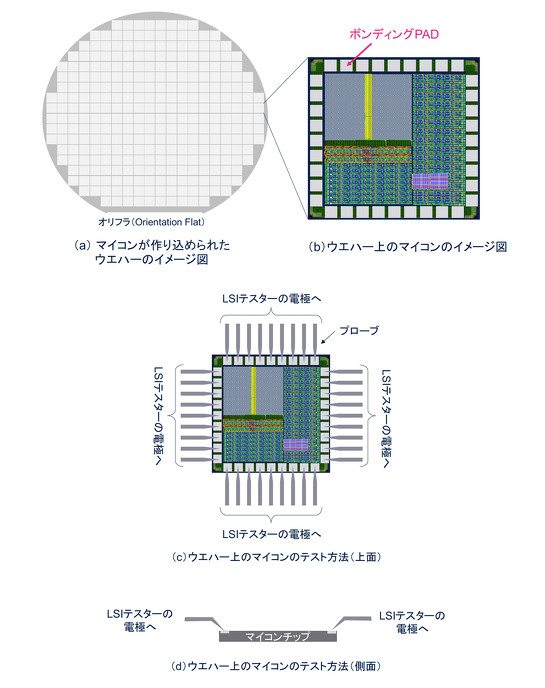

設計段階が終わると、フォトマスクの制作に入る。フォトマスクができたら、シリコンウエハー上にマイコンを作り込む。

⑥ダイシング、パッケージング

ウエハー状態でのテストで問題がなければ、ウエハー上のマイコンを切り離す(ダイシング:Dicing)。

切り離されたマイコンはパッケージに封止される。

⑦最終テスト

パッケージングされたマイコンは、出荷前に最終テストをして、問題ないことが確認される。

Copyright © ITmedia, Inc. All Rights Reserved.

図4:マイコンの製造工程(製造フロー)

図4:マイコンの製造工程(製造フロー)