ワイヤーボンド(4) ―― 銅ワイヤーの評価項目とその注意点:中堅技術者に贈る電子部品“徹底”活用講座(74)(1/4 ページ)

今回はコストダウンの一環として導入が進められている銅ワイヤーの評価項目とその注意点について説明します。

前回は銅ワイヤー評価の一環としてワイヤーボンドの評価法について説明しました。今回はコストダウンの一環として導入が進められている銅ワイヤーの評価項目とその注意点について説明したいと思います。

銅ワイヤーの導入

半導体産業でのワイヤーボンドは元々、金ワイヤーとアルミ電極との接合として技術が開発されてきました。

ここで取り上げる銅ワイヤーは国内では1990年代当初からユーザーのコストダウン要求に応える形で導入検討が始まっていました。ですが当時は単に金ワイヤー用パッドの表面処理やボンディング条件を調整して銅ワイヤーを接合するレベルに留まっていました。

したがって銅ワイヤー固有の課題も発見、解決されていませんでしたので評価試験や市場でボンド外れが多発する事態になり、そのような状況から銅ワイヤーに対する

「銅は一筋縄ではいかない」

という見識が国内では定着することになりました。

しかし2000年以降、特に2005年以降は材料価格の高騰からこのような経験やこだわりのない海外メーカー、特に台湾、中国メーカーを中心に「金ワイヤーと同条件で比較して同等ですから問題ありません」という主張とともに金ワイヤーから銅ワイヤーへの置き換えが進んできています。

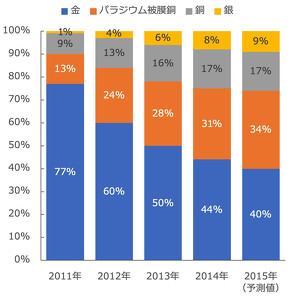

その時系列での推移を図1に示します。同図から近年は銅および、銅複合ワイヤーの比率が伸びてきていることが分かります。

銅ワイヤーの機械特性

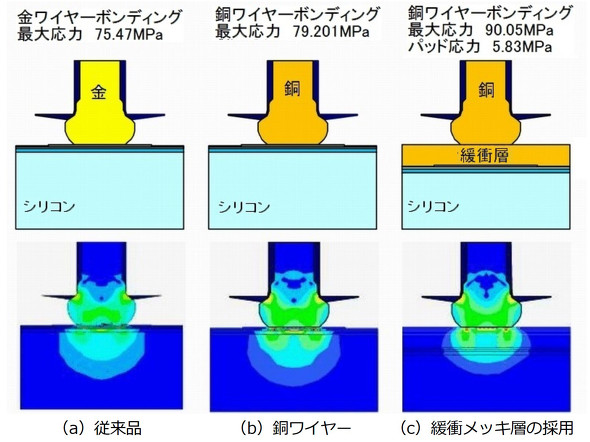

銅はヤング率(変形しにくさの指数)や衝撃硬度などの変形に関する特性値が金と異なります。したがって金の加工条件のままではチップが受ける応力や残留歪などが異なり、ひいては信頼性にも影響を与えます。1990年当初の解析技術では分解チェックをしても銅ボールがパッドに衝突した時の衝撃波の伝搬の様子は分かりませんでしたが、近年は有限要素法(FEM)の発達によりある程度は予測できるようになってきました。この手法を用いればストレス評価を1,0で判定するのではなく、どの程度の余裕を持って合格しているかの検証資料の1つにできます。そのような事例を図2に示します。

[FEM解析]

図2は銅ボールが接触した後のつぶれていく過程をFEMの大変形(材料非線形)解析で調べた時の最大応力発生時の応力分布図です。

ですが大変形解析では変形していくときの応力は判明しても銅ボールの衝突時の応力伝搬の様子は分かりません。この応力伝搬を調べるには大変形解析と並行して衝突時の応力解析を行う必要があるのですが衝突解析にはどうしても専用のソフトウェアを使用した衝撃解析が必要になります。図2では衝撃解析が行われていませんが同図から

(a)の金ワイヤーでは「ボール部やパッド部の応力は比較的なだらか」なのに対して

(b)や(c)の銅ワイヤーでは「パッド部のコーナー2カ所から応力が伝わっている」

ということが分かります。この2点から銅が金に対して変形しにくい(=硬い)ことは言えるかと思います。

ですがこの形状に至るまでの衝突時の変形の様子が分かりませんのでこれ以上のことは分かりません。

また材料特性もメッキ厚程度(nm〜μm)の厚みになると分子の積層数が効いてきてテストピースで得られた材料物性と異なった材料異方性を示すとも言われていますので結果の再現のために使用した要素や材料特性などの条件は詳細に残す必要があります。

このようにFEM解析においては解析手法や材料特性、使用するソフトウェア、要素などが正しくないと誤った結果を導きかねませんので妥当性と結果検証(V&V)は欠かせません。この件(くだり)については当該メーカーに重ねて説明と要求をしたのですが言葉が通じなかったようで回答が得られませんでした。

Copyright © ITmedia, Inc. All Rights Reserved.

図1:ボンディングワイヤーの推移 出所:SEMIの資料を元に編集部作成

図1:ボンディングワイヤーの推移 出所:SEMIの資料を元に編集部作成 図2:ボンディング時の応力解析

図2:ボンディング時の応力解析