ワイヤーボンド(3) ―― ワイヤーボンドの評価法:中堅技術者に贈る電子部品“徹底”活用講座(73)(1/3 ページ)

今回は銅ワイヤーについて説明する予定でしたが、その一環としてワイヤーボンドの評価法について説明します。

前回はワイヤーボンドの用語、治具および、ワイヤーボンドの不良について説明しました。今回は銅ワイヤーについて説明する予定でしたが、その一環としてワイヤーボンドの評価法について説明します。

ワイヤーボンドの品質評価方法

日常の品質管理の手法として工程からサンプルを抜き取り精密検査や破壊検査を行い、意図した作業が行われているかを確認する出来栄え管理という手法があります。

ボンディング部の出来栄えを評価する手法として主に次の2つの方法がとられますが2種類とも破壊検査です。

①ワイヤー・プル試験

ワイヤー・プル試験はボールボンドとウェッジボンドの両方を評価できます。その概要を図1に示しますがフックをワイヤーの中央部に掛けて上に引っ張って破断させます。

この試験では図1の

- ワイヤーの破断、

- ボール部のネック部の破断

- 接合面の剥離、もしくはボール部の破壊、

- ウェッジ部のワイヤー破断

- ウェッジボンド部の破壊、もしくはメッキ部の剥がれ

などが評価できます。

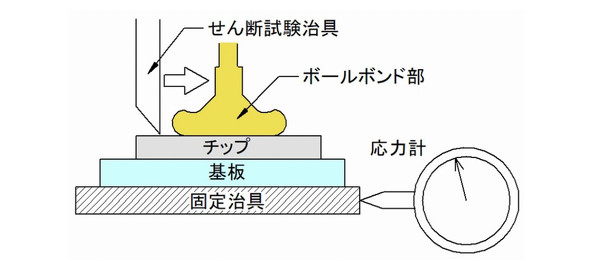

②せん断試験

せん断試験は図2に示すようにボールボンドの接合強度をボールに横方向の力を加えて破断させて調べる方法です。

化合物の種類、量によりせん断強度は大きく変化するのでこの方法で主に金一アルミの金属間化合物の生成状況を調べます。

ボールボンディング部の接合強度は金属間化合物の生成によって増加しますが、信頼性試験で長時間(1000〜2000Hr)の高温放置(100〜250℃)によりこの厚みが成長する(高温ほど金属間化合物は成長します)と、接合部の信頼性は逆に低下します。

例えばパープルプレイグと呼ばれるAuAl2が生じると強度が低下しやすくなり、また金リッチなAu5Al2が生じると接合界面にカーケンダルボイド(後述)が生じ、劣化しやすいことも報告されています。

信頼性試験

前記①のプルテストや②のせん断試験は出来上がった時点での出来栄えを評価するものですから工程で作業管理の目的でよく用いられます。また後述する信頼性試験での劣化具合を評価する指数としても用いられます。

一般に信頼性と言えば市場に出荷され時間因子が加わって経年劣化を経た後の期待度(使いたい時に使える確率)を指します。

しかし一刻も早く新製品/新技術を市場に出したいメーカーにとっては市場環境を模擬した社内評価試験の結果を何年も待つわけにはいきません。したがって一般的には社内で過去の市場実績との相関によって決められた(加速)評価試験を行ってこの市場での信頼性を予測します。

ですが新しい技術や材料にはこの相関実績がありませんので、短時間で加速評価を行うには技術的な裏付けが要求されます。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

図1:プル試験

図1:プル試験 図2:せん断試験

図2:せん断試験