SiCパワーデバイスでEVの走行距離を5%伸ばす:利点を解説(2/2 ページ)

一部の自動車メーカーがSiCの採用をためらう理由とは

このように、SiC(SiCパワーデバイス)の利点が明らかであるにもかかわらず、一部の自動車メーカーでは、トラクションインバーター用IGBTといった従来のシリコンベースのスイッチングデバイスからの切り替えが遅れている。SiCパワーデバイスの採用に消極的な理由としては、以下のような認識が挙げられる。

- 成熟した技術ではない

- 実装が難しい

- トラクションに適したパッケージがない

- シリコンベースのデバイスほど供給が容易でない

- IGBTよりも高価

ここからは、EVトラクションインバーターにSiCパワーデバイスを使用することの利点を説明する。

1)SiCパワーデバイスはトラクションインバーターの効率を高める

まずは、トラクションインバーターの設計にSiCパワーデバイスを使用して実現できる、明確な性能上の利点を実証する。オンセミの「NVXR17S90M2SPB(オン抵抗は1.7mΩ)」および「NVXR22S90M2SPB(同2.2mΩ)」「EliteSiC Power 900V 6パック・パワーモジュール」を回路設計ソフトウェアでシミュレートし、性能を「820 A VE-Trac Direct IGBT」(同じくオンセミ製)と比較した。トラクションインバーター設計のシミュレーションにより、以下が実証された。

- 450VのDCバス電圧で550Armsの電力を10kHzのスイッチング周波数で供給した場合、SiCモジュールのTvj(接合部温度)は111℃となり、同じ冷却条件でのIGBTのTvj(142℃)より21%低温だった

- IGBTと比較して、NVXR17S90M2SPBの平均スイッチング損失は34.5%低く、NVXR22S90M2SPBの損失は16.3%低くなった

- NVXR17S90M2SPBを使用して実装されたフルトラクションインバーター設計では全体の損失が40%以上減少し、NVXR22S90M2SPBを使用すると、IGBTベースの設計と比較して電力損失が最大25%減少した

こうした機能の向上はトラクションインバーター特有のものだが、EV全体の性能で5%効率が向上し、航続距離を5%延長できるようになる。例えば、100kWバッテリーを搭載した航続距離500kmのEVは、オンセミのEliteSiCパワーモジュールを使用して設計されたトラクションインバーターを使用すれば、最大525kmの走行が可能になる。コストもシリコンIGBTより5%低くなる。

2)SiCは同程度の実装面積でIGBTより電力供給能力が高い

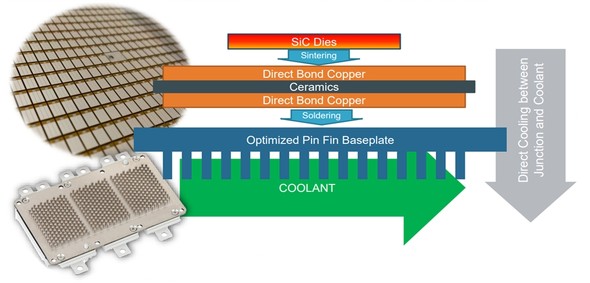

オンセミは、IGBTからの移行を検討している自動車メーカー向けに、容易に統合できるように実装面積が同じSiCモジュールを提供している。同じ接合部温度で、より高い電力を供給できるという利点もある。例えば、NVXR17S90M2SPBは、IGBT(Tvj =150℃)がわずか590Armsであるのに対して760Armsを供給でき、29%の電力増加を実現する。さらに、オンセミはSiCダイをDBC(ダイレクトボンド銅)基板上に搭載していて、それによってデバイス接合部とクーラント間の熱抵抗を最大20%低減できる(Rth(接合部-流体)= 0.08℃/W)。

高度な相互接続技術を使用したトランスファーモールドパッケージは、これらのモジュールの高電力密度化に貢献するとともに、低浮遊インダクタンス(高速スイッチング効率にとって重要)も実現していて、スイッチング周波数を高くしてシステム内の受動部品のサイズと重量を低減する。さらに、このパッケージタイプには最大200℃の動作温度オプションがあるため、自動車メーカーの冷却要件が緩和され、熱管理のために小型ポンプを採用できる可能性もある。

3)SiCはEVアーキテクチャの電力密度を上げる

EVバッテリー電圧が高くなると、電流を下げても同じ出力を得られるためシステムレベルで自動車内のケーブルを細くできる。また、SiCパワーデバイスはシリコンよりも発熱が少ないので、トラクションインバーターだけでなく、広範なEVアーキテクチャ全体で、さらに高い電力密度レベルの実現が可能だ。

自動車メーカーの供給懸念に対応

オンセミは、SiCパワー半導体のディスクリートからデバイス、モジュール、リファレンス設計、生産能力まで、SiCのサプライチェーンとエコシステムの構築に対し、10年以上にわたり多額の投資を行ってきた。オンセミは、自動車メーカーがSiCへの切り替えに抱く懸念の払拭に貢献するSiCサプライヤーの1社であるといえるだろう。

著者:Jonathan Liao氏:Sr. Product Line Manager, Automotive Traction Solutions, onsemi

関連記事

SiC MOSFETを効率よく駆動するゲートドライバーICの選び方

SiC MOSFETを効率よく駆動するゲートドライバーICの選び方

シリコンMOSFETとは大きく異なる特性を持つSiC MOSFET。SiC MOSFETの特性を引き出すためには、最適なゲートドライバーICを選択することが重要になる。 電気自動車の充電インフラ

電気自動車の充電インフラ

電気自動車の充電インフラについて、規格や電力トポロジーをまとめる。さらに、SiCデバイスが鍵を握ることにも触れる。 シリコン/WBGパワーデバイスに有効な汎用絶縁型ゲートドライバ

シリコン/WBGパワーデバイスに有効な汎用絶縁型ゲートドライバ

MOSFET、IGBTならびにSiC(炭化ケイ素)トランジスタは高電力/高電圧アプリケーションでよく使用されるが、これらのゲートははるかに低い電圧で駆動されている。ゲート入力電圧の範囲が異なることに加え、これらデバイスの高電圧および低電圧回路におけるパスの全てが、製品とそのユーザーの両方を危険にさらし得る迷走電流を防止するためグランドから絶縁されていなければならない。本設計で提案している汎用絶縁型ゲートドライバ(UVIGD)は、これらの要件を満たすために作成したものだ。 SiC登場で不可避な電源回路シミュレーション、成功のカギは「正確な実測」

SiC登場で不可避な電源回路シミュレーション、成功のカギは「正確な実測」

SiC(炭化ケイ素)やGaN(窒化ガリウム)を使ったパワーデバイスの実用化に伴い、電源設計においても回路シミュレーションを実施する必要性が高まっている。しかし、「実測値とシミュレーション結果が合わない」というケースが頻発している。なぜ、シミュレーションがうまく行かないのか。その理由と解決策を紹介してきたい。

Copyright © ITmedia, Inc. All Rights Reserved.