リレー(3) ―― 接点構造と防塵構造、回路保護:中堅技術者に贈る電子部品“徹底”活用講座(28)(2/3 ページ)

防塵構造

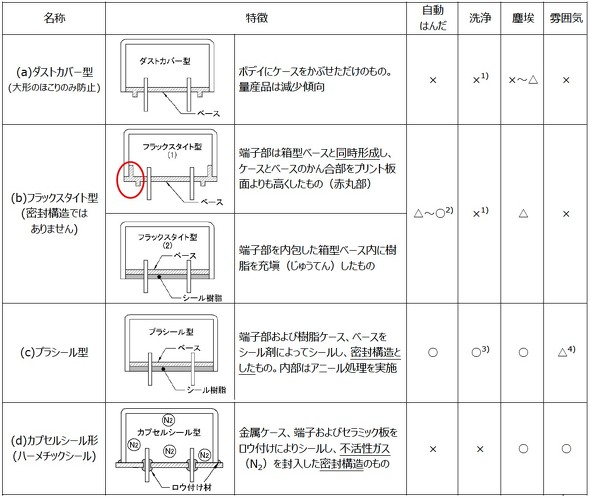

表4に主な防塵構造の特徴を示しますが、はんだ付けや洗浄作業を行う場合は必ず作業後に分解チェックしてフラックスや洗浄液の侵入が無いことを確認して作業条件を設定してください。インサート成形端子でも高温時には樹脂が軟化するために取り扱いによっては液体が侵入できる隙間が生じたまま硬化してしまう時があります。

表4:防塵構造による区分

表4:防塵構造による区分1)取り扱いによって表面側に洗浄液の回り込みがあるために裏面のみの洗浄に限定しても洗浄はできません。

2)端子にはフラックスはい上がり防止剤が塗布されたものを使用し、スプレーフラクサを使用してください。

3)端子インサート成型のものは洗浄対応可能なものがありますが圧入タイプのものは洗浄できません。また洗浄は常温でのボイリング洗浄のみ可となるものがほとんどです。基板の降温曲線は自然降温としてください。

4)低分子シロキサン(シリコーン)の環境では使用できません。構造にもよりますが樹脂の呼吸作用によって1日から数カ月で侵入し接点表面に酸化シリコーン膜を形成します。

表4(b)のフラックスタイト型はいわゆる抗フラックス型と呼ばれるタイプであり、密閉構造ではないことに留意してください。一見密閉型に見えるフラックスタイト型(2)は樹脂を端子面に流し込んでいるだけなのでケースカバーとの間隙には微小な隙間が残り完全密閉にはなりません。

このタイプの構造はケースに存在するこれらの隙間を通じて外気が侵入して接点表面を汚染することがありますし、アニール処理*)が施されていませんので内部湿気が残留し、同様に接点表面を汚染することがあります。

はんだ付け用フラックスは浸透性が非常に高いので微小な隙間でもフラックスのはい上がり現象が発生しやすく、この対策としてリレー組立時に各端子にフラックスはい上がり防止剤を塗布することが行われます。この薬剤はフラックスをはじきますがフラックスの活性は妨げない特性を持っています。

しかし、このフラックスはい上がり防止剤を塗布しても過剰なフラックス塗布はリレー内部へのフラックス侵入を助長しますので必要量だけを塗布できる設備の条件設定も同時に必要です。

*)樹脂のアニール処理:樹脂のガラス転移温度以上に樹脂ケースを昇温させ徐冷することで内部歪を取り去と同時に樹脂内部に残る水分などを揮発させます。

エポキシ樹脂のTG

プラシール型の封止樹脂にはエポキシ樹脂などが使われますが熱硬化性樹脂といえども軟化して剥離や耐熱劣化などを招くガラス転移温度と呼ばれる温度TGが存在し、一度硬化しても再度樹脂の温度がTG以上になった状態で端子部などに振動などが加わると微小な隙間を生じたまま固化し、密封性が損なわれることがあります。

このTGを超えるような温度条件はリレーのような大型部品のリフローはんだ時に発生することがあります。特にリフローはんだ時に熱風の陰になる箇所のクリームはんだの溶けムラを無くすために温度設定を高目にすると熱のこもりやすい特定の端子に過度な高温状態が発生しやすくなります。このような場合にはロボットはんだ、あるいは管理された条件での手はんだを行うべきです。

- プラスチックパッケージの半導体のTjMAXが150℃程度に制限されているのは、成形用エポキシ樹脂のTGが150〜200℃程度にあることも大きな要因です。

- 筆者は樹脂とフラックス、はんだ付け条件の間には相性があるようだと考えています。

- エポキシ樹脂にTG点が存在することを積極的に説明しないメーカーも時としてあります。

一方、TGを超えた時のエポキシ樹脂とフラックスがどのような反応を起こすかは実際の組み合わせでないと詳細が分かりません。このため、はんだ付け工程の温度プロファイルを確認するとともに作業後の分解チェックを行い内部の状態を確認する必要があります。

またリレーを購入する場合はメーカーの組立工程において、はんだ付けがどのような管理条件下で行われているのかを事前に確認する必要もあります。例えば不良品の内側の端子部にフラックスがついていた場合、このフラックスがメーカーの工程で付着したものか、あるいは、はんだ付け時に侵入し固化したものかで責任の押し付け合いになりやすいのです。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング