リレー(3) ―― 接点構造と防塵構造、回路保護:中堅技術者に贈る電子部品“徹底”活用講座(28)(1/3 ページ)

今回はリレーの接点構造や防塵(じん)構造、駆動回路の保護について説明します。

前回はヒンジ型以外の構造のリレーの概要とその得失について説明しました。

今回はリレーの接点構造や防塵(じん)構造、駆動回路の保護について説明したいと思います。

接点材料と表面処理

接点についてはスイッチ(SW)と共通しています。例えば接点の材料記号と表面処理(表1)の詳細や接点の硫化については既に本連載の接点部品(2)で述べており、また大電流アークに対する金メッキ品の注意についても接点部品(4)で述べていますので必要に応じて都度、参照してください。

接点の構造

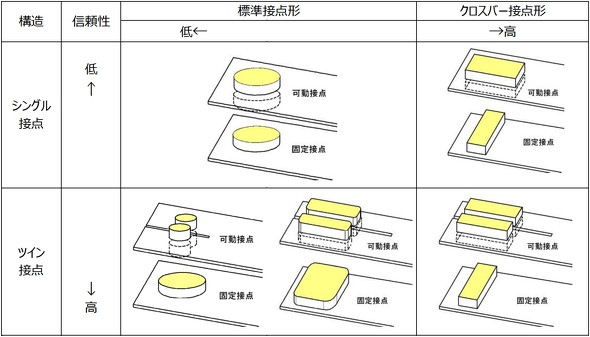

表2はリレーの接点の信頼性を"接続する"目的に基づいて構造で分類したものです。表中のクロスバー形は接点を十字形に交差させていますので接点圧力が高く、また接触の度に支持体のたわみによって微少ですが接点が接触面を面内方向にスライドし、酸化皮膜や異物をクリーニングすることで高信頼性を確保しています。この作用をセルフクリーニング効果といいます。

反面、どうしても接点の接触面積が小さくなりますのでこの構造の接点は主として信号用に使われます。

ツイン接点

接続の信頼性を高めるためには接点材料や表面処理の技術も重要ですが接点の構造を工夫することでも信頼性を高めることができます。簡単には複数個のリレーを用いて多重化することが考えられますがスペースやコイルの信頼性、価格の制約から通常は表2に示すように接点のみをツイン化することで多重化を行います。表2のツイン接点は可動接点の支持体に切り込みを加えてそれぞれの接点が自由に動けるようにすることで行っていますが、この他にも支持体から完全にツイン化したタイプもあります。

ツイン接点の信頼性計算

独立に動けるようにすることでどちらかの接点に異物を噛(か)み込んでも接続することができるので接続の信頼性が向上します。

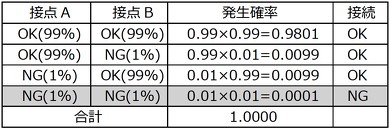

故障率1%とした場合、標準接点では1%の故障確率です。ツイン接点では両接点同時に故障しない限り接続できますので表3のように故障確率は0.01%まで減少し、システムの接続信頼性は向上します。

またリレーの取り付け方向によっても信頼性を向上させることが可能になるので機器の設置方向が決まっている場合には最終設置方向を考慮する必要があります。

Copyright © ITmedia, Inc. All Rights Reserved.

表1:接点の材料記号と表面処理

表1:接点の材料記号と表面処理

表3:ツイン接点の故障確率

表3:ツイン接点の故障確率