半導体(3) ―― 実際に経験した不良と対策(II):中堅技術者に贈る電子部品“徹底”活用講座(62)(1/3 ページ)

前回に引き続いて筆者が経験した不良について説明していきます。今回は、ダイシング済みのチップを実装するときの話になります。

前回は工程の流れに従って筆者が経験した不良について説明しました。今回も前回に引き続いて筆者が経験した不良について説明していきます。

今回説明する内容についても前回同様、全ての項目で既に対策が取られているはずです。本稿での失敗事例を基に新しい半導体の採用にあたって再発防止に役立てていただければよいかと思います。

半導体シリーズの初回に説明した通りダイシングが済んで個片になったものをチップと言いますが今回はこのチップを実装するときの話になります。

【お断り】前回の説明も同じですが本稿の内容はイメージ化してある部分が多々ありますので詳細な部分は実際と異なることをお断りさせていただきます。

チップ下のボイド残り

パワーMOSFETの新規採用にあたり内部構造をチェックした結果、チップ下に図1(b)に示すようなチップ面積の半分以上にもなる大きなボイド(空気だまり)があることが分かりました。

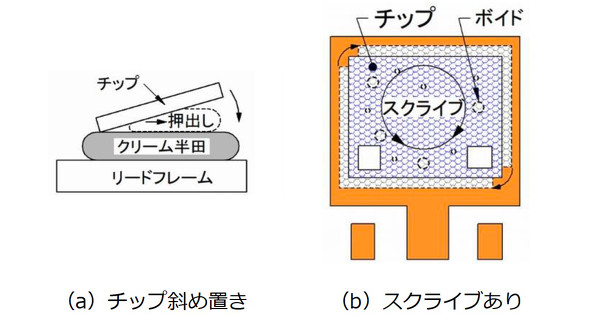

このパワーMOSFETのチップは数ミリ角にもなります。このような大きさのチップをフレーム上のクリームはんだに載せるとき、図1(a)のように水平に置くとチップ直下の空気が抜けずに巻き込まれた空気が図1(b)に示すように大きなボイドになって残ります。このような大きさのボイドはチップの熱抵抗にも影響し、市場での焼損事故につながります。

*)スクライブ:溶けたはんだ上で円を描くようにチップを移動させ、チップとはんだをなじませる作業。チップを傷つけないように竹製やシリコン製のピンセットを用います。

【対策】

- 図2(a)のようにチップを傾けて置くことでチップ下に巻き込まれた空気を追い出すようにしました。

ただし、この対策だけではボイド残りにバラツキが生じ熱抵抗を安定化させることはできませんでした。そこでさらなる対策として次の項目を追加しました。

- 図2(b)に示すようにクリームはんだが溶けた後にチップを竹ピンセットでスクライブし、残ったボイドを微細化するとともにチップ下から追い出すようにしました。

- 出来栄え管理の抜き取り検査時にX線検査を行いチップ下のボイド面積を管理するようにしました。

Copyright © ITmedia, Inc. All Rights Reserved.

図1:チップを水平置きした場合のボイド(空気だまり)のイメージ

図1:チップを水平置きした場合のボイド(空気だまり)のイメージ 図2:チップを斜め置きし、スクライブした場合のイメージ

図2:チップを斜め置きし、スクライブした場合のイメージ