38年前の記憶 〜半導体製造装置の不具合改善と闘ったあの頃:Wired, Weird(1/4 ページ)

今回は筆者が38年前に経験した半導体製造装置の不具合対応の経験を報告したい。なお、機密保持の問題があり、会社名、製品名、図面などは開示できないので、ご容赦願いたい。

筆者は1985年に33歳で半導体業界へ転職した。31歳の時に転職が決まったのだが、前職の仕事の都合で退職するのに2年かかった。結果から考えると転職の時期が遅れて良かったと思う。それは、転職した当初は半導体不況の真っただ中にあり、装置を勉強するのに十分な時間が得られたからだ。また転職で故郷へと戻ったのだが、自動車の免許を持っていなかったので、仕事が終わった夕方と土日に自動車教習所に通いつつ、自転車とバスで会社に通勤をしていた。

折からの半導体不況で同じ時期に就職した優秀なエンジニアが早めに退職してしまったこともあり、半導体製造装置の不具合の改善に力を発揮できるチャンスが生まれたと思う。

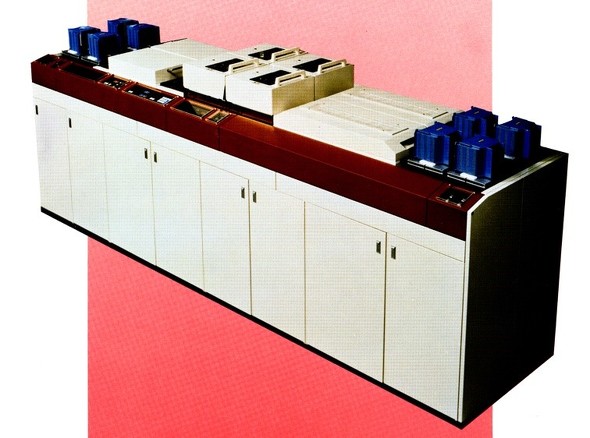

今回は筆者が38年前に経験した半導体製造装置の不具合対応の経験を報告したい。なお、機密保持の問題があり、会社名、製品名、図面などは開示できないので、ご容赦願いたい。当時に製造していた装置は、現在は半導体の工場では使用されていないと思う。たまたまWebで検索したら写真があった。図1に示す。

図1はフォトリソグラフィの現像システムと思われる。奥からPEB(Post Exposure Bake)、Cooling、Developer、Post Bakeのユニットがある2ラインの現像システムだろう。

入社当時は仕事が少なかったが月に数台の装置の出荷があった。このため装置の図面をしっかりと確認し、装置を生産する現場をじっくりと見ることができた。

この装置には16ユニット程度のウエハー処理ユニットが搭載され、個々のユニットには個別のコントローラーを持った『マルチCPUシステム』だった。また、コントローラー毎にスイッチング電源がありユニット単独で動作試験やソフトウェアのデバッグが可能な製品の開発には最適なシステムだった。しかし、ハードウェアの設計マージンがない未完成の装置だった。

この装置で最も記憶に残っている光景がある。それは、装置の組み立てが終わり、通電して全体の調整をしていたときのことだ。製造や検査担当者6人ほどが装置の周りにスタンバイし、通電と同時に装置の周囲を歩いていた。これを見て『なぜ、装置の周りを歩くの』と質問したら『電源が燃える匂いがしたらすぐ電源を切るため』と返事があった。筆者には信じられない返事だった。それは、前職では量産品の設計を担当しており100台作っても1000台作っても、不良はゼロの設計を目指していたからだ。現場で見たこの光景がきっかけで、その後の半導体製造装置の不具合改善の闘いが始まった。

Copyright © ITmedia, Inc. All Rights Reserved.

図1:38年前の半導体製造装置

図1:38年前の半導体製造装置