「壊れない電子部品」という迷信:Wired, Weird(3/3 ページ)

不具合発生プロセスを推定

そこで、それまでに集めた情報を基に、ダイボンディングされたLEDチップが剥離するプロセスを以下のように推定した。

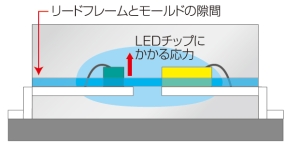

「チップ部品を用いた回路設計の“落とし穴”」(関連記事)で紹介した、表面実装用のチップLEDの輝度が低下する問題と同様のことが起きていると考えると分かりやすい。まず、フォトカプラの製造工程でリードフレームとモールドの間に大きな隙間が発生したと仮定する(図4)。フォトカプラのはんだ付けに使用するフラックスは表面張力が小さいので、この大きな隙間に入り込んでしまう。一方、基板の洗浄に用いる洗浄液もこの隙間に入り込む可能性があるが、表面張力が大きいため隙間には入り込みにくい。

ここで、洗浄が終わって基板を洗浄液の中から引き上げる際に、基板に実装したフォトカプラのLEDチップが組み込まれている側を上向きにして洗浄液から引き上げたとしよう。すると、フォトカプラのLEDチップ側のパッケージ側面(洗浄液から基板を引き上げる際に上に向いている面)に洗浄液が少したまって残ることになる。その後、このたまった洗浄液がパッケージを伝って下に流れ落ちて、たまっている量が少なくなる。そして、モールドの隙間が空気に触れた瞬間に、残っていた洗浄液が、フォトカプラのパッケージ内部に入り込んでしまうのだ。

洗浄液が入り込むことによって、先に入り込んでいたフラックスはLEDチップの周辺に到達する。洗浄工程の後の乾燥工程で基板が加熱されて温められると、フラックスが再び活性化して、LEDチップのダイボンディングに使用していたエポキシ樹脂と反応して接着力を低下(劣化)させる。乾燥工程の後の基板検査では、ダイボンディングの劣化は進行しているが、LEDチップとリードフレームはまだ接続されているので不良は検出されず、基板は良品として出荷される。その後、製品として実地で運用される中で接着部の劣化はさらに進み、最終的にはLEDチップが剥離してしまう。

実際のX線顕微鏡写真では、不具合が発生した全てのフォトカプラについて、見事なまでにLEDチップは剥離していた。ダイボンディングが劣化しているとはいえ、何らかの応力が加わらなければLEDチップは剥離しない。この応力の原因は、安全部品というフォトカプラ特有の構造にあった。

図4のフォトカプラの内部構造を再度確認して欲しい。フォトカプラは安全基準をクリアするために、入力と出力の絶縁耐圧で高い値が必要になる。そこで、絶縁物の表面に沿って計測した距離である沿面距離をできるだけ大きくしなければならない。沿面距離が大きくなると、LEDチップからの光をフォトトランジスタまで到達させる媒質となるシリコーン樹脂の使用量も多くなる。不具合を起こしたフォトカプラの場合、LEDチップと、LEDチップとリードフレームを接続するボンディングワイヤーに至るまでシリコーン樹脂に囲まれている。沿面距離は確保したものの、LEDチップにかかる内部応力は大きくなってしまった。この内部応力により、実装面積の小さいLEDチップは上方向に引き上げられ、リードフレームから剥離してしまったのだ。

幸いにも、出荷から3カ月以上が経過した基板のフォトカプラは不具合が発生しなかった。これは、フラックスとダイボンディング材料の反応が終了し、LEDチップが剥離するまで劣化が進まなかったためだと考えられる。

今回の原因究明の取り組みを通して、長年の疑問だった“壊れるはずがない電子部品が壊れる”プロセスを解明することができた。また、フォトカプラに対する認識も変わった。フォトカプラは構造が簡素なので、安全部品として確実に動作すると思いこんでいたが、実際には正常に機能しない可能性があることを認識できた。

一般的に、フォトカプラのような安全部品は、不具合が発生しても被害を最小限に止めるフェイルセーフなものであることを期待されている。例えば、直流電源回路の場合、制御電圧の検出や過電圧の検知に多数のフォトカプラを使用している。もし、今回紹介したようなフォトカプラの不具合が直流電源回路で発生すると、出力電圧が過剰になって、焼損事故どころか、PL(製造物責任)法で訴訟される可能性のある大きな事故にもつながりかねない。

安全部品に最優先で求められるのは、確実な動作である。そのためにも、リードフレームとモールドの間に隙間のない、安定した品質のフォトカプラを製造することの重要性をメーカーは再認識して欲しい。さらに、フォトカプラにもこのような不具合が発生し得ることを理解した上で、より高いレベルの安全設計を実践しなければならないと痛感した。

《次の記事を読む》

関連記事

- 「Wired, Weird」連載一覧

トランジスタの“落とし穴”はブレークダウンにあり

トランジスタの“落とし穴”はブレークダウンにあり

電子回路に広く利用されているトランジスタは、長期間使用しているとブレークダウンに起因する劣化や破損を起こすことがある。ブレークダウンの要因は基板内に隠れていて見つけにくいが、絶対最大定格のある項目に注意を払うことで問題を解決できることがある。 チップ部品を用いた回路設計の“落とし穴”

チップ部品を用いた回路設計の“落とし穴”

表面実装に対応したチップ部品を使用する機会が増えている。その一方で、チップ部品の特性を良く理解せずに回路を設計して基板を製造すると、想定外の“落とし穴”にはまり込んでしまうことがある。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング