電解液でひどく腐食した片面基板の修理【前編】:Wired, Weird(2/2 ページ)

熱や力を加えず部品を外そうとするも……

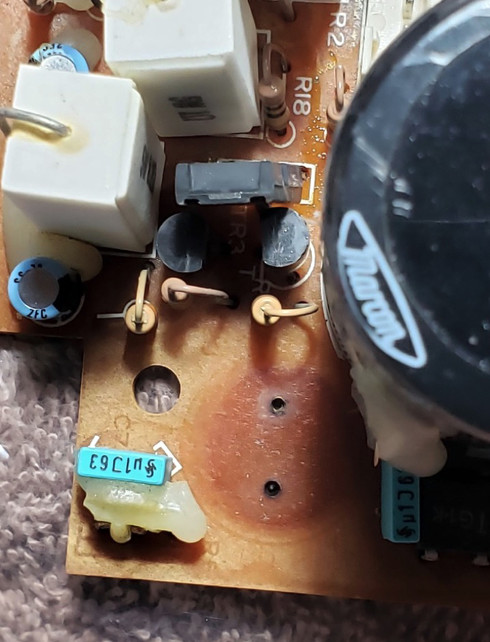

ハンダ面の腐食が進んでしまっているので、少し手を加えただけではパターンやランドが剥がれてしまうだろう。依頼者へはハンダ面のランドに鉛ハンダを追加し、ハンダが溶ける温度を下げて、あまり熱や力を加えずに、部品を取り外すようアドバイスした。それからほどなく『電解コンデンサーは取り出せた』と依頼者から返答があった。コンデンサーを取り外した写真を図3に示す。

図3をみると漏れた電解液が図3上の方にまで広がっているのが見えた。抵抗の中に電解液が入ると抵抗が断線することがある。図3上の方の部品も点検する必要があるだろう。

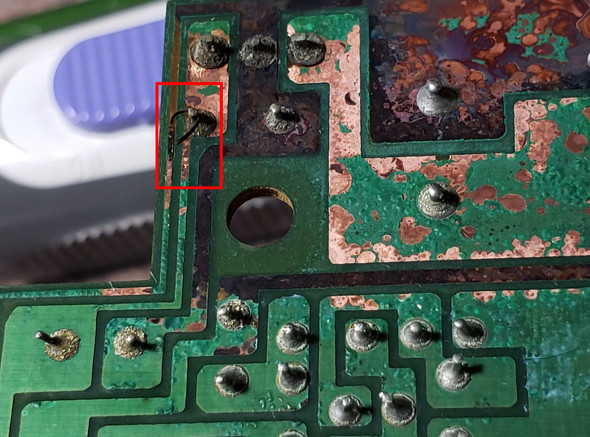

次はレギュレーターを外す作業になる。ここでも、ランドにストレスを加ないようにレギュレーターのリードを切ってから基板から外すようにと助言した。しかし『レギュレーターのリードを切っただけでパターンが剥げてしまった』と連絡があった。送ってもらった写真を図4に示す。

引き継いで修理することに

図4で剥がれたパターン部を赤枠で囲った。基板の保護膜であるレジストが漏れた電解液で溶かされ、パターンの密着力はほとんど無かった。依頼者はかなり緊張して作業を行っていたらしくパターンが剥げた時点で修理作業をギブアップし、「筆者に基板を修理してほしい」と連絡があった。片面基板で強アルカリの電解液が基板上に広がっており、修理作業はかなり難しくなる。かなり丁寧な作業が必要な修理だ。依頼者には負担が重すぎると判断できたので、修理依頼を受け入れた。

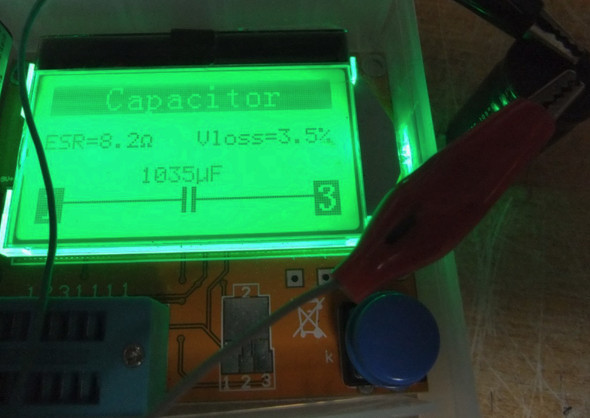

数日後に依頼者から機器が届いた。取り外された電解コンデンサーも一緒に送られてきたので、マルチテスター「LCR-T4」で確認した。写真を図5に示す。

図5のように電解コンデンサーは容量が1035μFでESRは8.2Ωだった。電解コンデンサーの容量は減っていなかった。レギュレーターを測定したら入力−GND間が132Ωで短絡破損していた。電解コンデンサーから微量な液漏れが発生し、端面からハンダ面に電解液が回り込んで徐々にパターンの銅箔が腐食。レギュレーターの出力とGNDが短絡してレギュレーターが熱破損したと想定される。

この修理の続きは次回(後編)に報告する。

関連記事

80年代末期の“亡霊”に注意、現代の修理業務でも遭遇率高し

80年代末期の“亡霊”に注意、現代の修理業務でも遭遇率高し

筆者の経験では、電気製品が不良になる原因は十中八九、電源部にある。特にスイッチング電源やモータードライバでは、ある種の部品が共通して問題になる。1988〜2000年にかけて製造された電解コンデンサだ。その時期の電気製品が故障したら、これを真っ先に疑ってほしい。今回は、筆者が実際に遭遇した事例を挙げて説明しよう。 シンプルなのになぜ!? 短期間で故障を繰り返す電源【前編】

シンプルなのになぜ!? 短期間で故障を繰り返す電源【前編】

サーボアンプの電源ユニットの修理を依頼された。現品を確認したらよくある電源回路の部品構成で簡単に修理できた。しかし修理後も短期間の稼働で不良が再発するという事態に陥った――。今回は本当の不良原因が分かりにくい電源の修理を報告する。 ありがちな故障と思ったら…… ステッピングモータードライバーの修理【前編】

ありがちな故障と思ったら…… ステッピングモータードライバーの修理【前編】

20年以上前に製造されたステッピングモータードライバー2台の修理依頼があった。不具合内容は1台が「電源(5V)の表示灯が点灯するがモーターが回らない」、もう1台が「表示灯が点灯しない」ということだった。現品を手に入れて内部の基板を確認すると、1台目はDC5VのDC-DCコンバーターのコンデンサーが劣化していた。2台目には修理された痕跡が多くあった。その後、いろいろ調べていくと、かなり危ない回路のステッピングモータードライバーだと分かった。今回はモータードライバーの修理の経過を報告する。 SMTリレーよ、お前もフラックスに弱いのか!

SMTリレーよ、お前もフラックスに弱いのか!

電気電子機器の回路基板を設計/製造する上で、リレーとフラックス、および洗浄液が不具合の原因になることは多い。表面実装部品の1つであるSMTリレーについても、取り扱い方を間違えると同様の不具合が発生するので注意が必要だ。 作る側の常識、使う側の非常識

作る側の常識、使う側の非常識

部品や基板の焼損事故を引き起こすCMOS ICのラッチアップ。このラッチアップの引き金となるのは、装置を使う人(装置側)と装置を作る人(回路側)の意識の違いである場合が多い。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング