電流ブースト回路の落とし穴:Wired, Weird(3/3 ページ)

対策は……

では、どのような対策を行うべきだろうか?

電流ブースト用の配線を短くできれば問題はなくなるだろうが、短い配線ではトランジスタの適切な放熱場所が見つからなかった。

次の対策を思案しているさなかに、東北地方に工場を持つ依頼主から面白い情報が入った。それは“もう1台、同じような故障を抱えたプリンタがあったが、通電してみたら正常に動作した”という情報だった。よくよく話を聞いてみると“2012年の12月ぐらいは正常動作しなくなり、その後放置したものの2013年6月に通電したところ正常に動作した”という。

なぜ、12月に動かなかったものが、6月に動いたのか?

冬場の12月と夏場の6月で違うもの……、そう、環境温度だ!

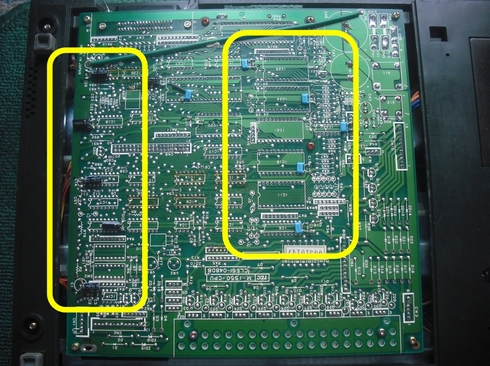

どうやら基板上に実装されたパスコンのESR(等価直列抵抗)を改善することで対策できそうだ。CPUが搭載されている制御基板のパスコンを確認したら、電解コンデンサは少ししか配置されていなかった。これでは5Vの負荷変動での電源変動を吸収できない。これも動作不良の一因と思われる。このためハンダ面の電源とGND間に電解コンデンサとセラミックコンデンサを追加した。図8に示す。

図8に黄色の枠で示したが、左側に100uFの電解コンデンサ(黒色)6個と右側に0.1uFのセラミックコンデンサ(青色)5個を追加した。

動作確認

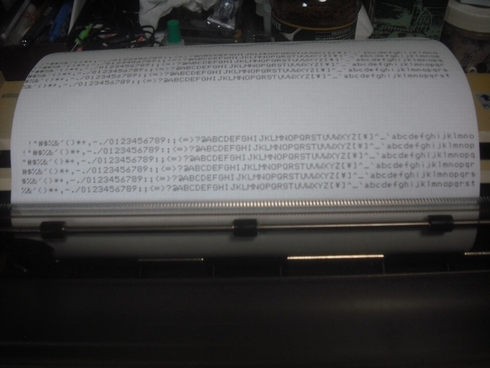

いよいよプリンタの動作確認だ。プリンタを再び組み上げ、印字の動作を再確認した。プリンタには電源のパワーオン時にセルフテスト機能があり、この機能を使ってプリント動作での印字の確認を行った。その結果、図9のように正常にテスト印刷できた。

図9のように各文字のキャラクターが整然と印字されている。恐らく修理完了だろう。

この基板を見て筆者が35年ほど前に設計した機器の構造を思い出した。特にMPUを搭載した基板は予想外に消費電流が大きく12V電源から5V電源を作ったら火傷しそうなくらいレギュレータが熱くなったことを思い出した。当時はユーザー仕様で基板上に保護カバーも必要でありA4サイズくらいのアルミの放熱板を基板の部品面の上に付けていた。今は生産中止されているが丸型のレギュレータを使っていた。

温度やリップルを確認すれば、見つかるミス

今回の修理で、プリンタの動作不良の原因はレギュレータの電流ブースト回路にあり、配線が長くなると5V電源が発振することが分かった。プリンタの設計者が、もし製品のデバッグ時に図6の5V電源の発振現象に気づいていれば、電流ブースト回路の弱点に気がついたと思う。5Vレギュレータの電流ブースト回路は非常に有用であるが、レギュレータとトランジスタの配置に注意が必要だということもよく理解できた。

最近はレギュレータに変わって、DC-DCコンバータが標準になり効率が良く発熱も小さくなっている。またICメーカーが推奨する回路やパターンを使って設計するため、デバッグ時にレギュレータやトランジスタを温度測定し、電源のリップル電圧の観測を行う機会が減ったかもしれない。しかし基板に実装された部品の温度や電源のリップルを確認することで、隠れた設計ミスが見つかり、より安定した品質の基板を作ることができる。読者にも基板のデバッグ時に電源部の確認を可能な限り実践してほしい。

《次の記事を読む》

関連記事

ATX電源の修理 〜1台目〜

ATX電源の修理 〜1台目〜

今回から2回に渡って、PCなどに利用されるATX電源の修理で垣間見た“悪い設計”を実際の修理手順を追いながら、紹介する。今回は、実装設計上の不具合を製造面でカバーしたものの、結局は動かなくなってしまったATX電源を修理する。 ATX電源の修理 〜1台目〜

ATX電源の修理 〜1台目〜

今回から2回に渡って、PCなどに利用されるATX電源の修理で垣間見た“悪い設計”を実際の修理手順を追いながら、紹介する。今回は、実装設計上の不具合を製造面でカバーしたものの、結局は動かなくなってしまったATX電源を修理する。 今でしょ! 中古装置ビジネスの好機

今でしょ! 中古装置ビジネスの好機

部品メーカーは古い装置には新しい部品を使うことを勧めている。しかし、新しい部品は価格が高く、古い装置の改造も必要になり、コスト高を招く。このことは、国内電機業界の苦戦の一因ではないか。古い装置の部品のサポート体制の見直しや情報開示が進み、中古装置ビジネスが活発化することを望む。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング