フィードバックがない“暴走電源”:Wired, Weird(3/3 ページ)

メイン電源は?

次はメイン電源の確認だ。外部装置との接続用にI/Fコネクタがありメイン電源の出力電圧が調整されているようだ。依頼元へ質問したら電圧出力をコントロールするコネクタだった。このコネクタにはGND、DC15V、DC12Vが出力されていた。外部装置からメイン電源を制御する信号があるはずだ。メイン電源を制御するICは富士通製の「MB3578」だった。ICの誤差アンプ端子からパターンを追いかけて、外部I/Fと接続するコネクタのピン番号が分かった。

AC100Vを通電して15V出力と外部からの入力FBピンを接続したらメイン電源からDC27Vの電圧が出た。依頼元へ状況を報告したらDC24Vに調整するように指示された。ボリウムを調整して24Vに設定した。本来ならこれで修理完了だ。修理した電源を依頼元へ送った。

依頼元から“電源を実装したが、うまく動作せずランプが点灯しない”という連絡が来た。電源単品で確認するため、外部接続コネクタを直接15Vに接続して出力電圧を確認するように連絡した。その後の確認は依頼元に任せるしかなかった。

数カ月後、依頼元から連絡があり、「装置に実装しても動作しないので修理は未完了で、他の修理業者へ依頼する」という連絡があった。予想した結果ではあったが、修理の仕事ではよくあることだ。この電源は危ない電源なので、かえって他へ頼んでもらった方が良かったかもしれない。

電源が破損した理由

さて、電源が破損する理由を整理してみよう。

図5の回路図からRCC電源のトランジスタのベース回路でトランス出力の回路に電流制限抵抗が入っていない。このためトランジスタのベースに過電流が流れ、D5とD6は過電力になり、これで基板と部品が黒く焼けてしまった。トランジスタのコレクタには直流抵抗が4Ω程のトランスがありトランスはDC280Vに接続されていた。流れる電流は20A程度と推定できるので、トランジスタには30W程度の電力がかかっていた。

この回路の最大の問題点は2次側のフィードバック信号がないことだ。このため、2次側に実装された電解コンデンサの耐圧は25Vであったが、恐らく倍以上の電圧が出力されていたと思われ、2次側の電解コンデンサも劣化していた。

この回路のままでは最終顧客で2次側の電解コンデンサの破裂事故が多発していたこと推測される。恐らく最終顧客で電源の焼損や電解コンデンサの破裂事故が問題になり、電源メーカーは賠償問題に対応できず、この業界から身を引いたのではないかと勘繰られる。この危険極まりない電源を修理して、万一、火災でも起こしたら大変だ。

電源は設備の性能と安全を保証する基本部品であり、しっかりとした設計評価と信頼性の確認が求められる。その後、半年以上経過したが、依頼元からは何の連絡もない。

《次の記事を読む》

- ワンチップマイコンには荷が重すぎ? 古い歯科技工機器の修理(1)

- いまだに多い……マルチバイブレーター回路の誤った応用回路

- よみがえる『破裂するセラコン』の記憶……原因特定!問題が多いノートPCの調査(2)

- なぜ電源が入らない……問題が多いノートPCの調査(1)

- 熊本の大雨で水没した愛車のバッテリー充電にトライした

- 部品交換は困難も、プロの技術が光る!ドイツ製の歯科技工機器を修理(2)

- 回転数が不安定……歯科技工のブラシレスモータードライバーを修理(1)

- CEマーキングの亡霊 懸念されるPFC電源の焼損事故

- まだマイコンがなかった、50年前の回路設計の記憶

- 半導体用温調器修理の経験が生きる! アナログ回路のノイズ対策

関連記事

電流ブースト回路の落とし穴

電流ブースト回路の落とし穴

今回は5V電源の電流ブースト回路が起因する動作不良として、古いプリンタの修理事例を説明する。資料も回路図もない状態から故障原因を探っていくと、電流ブースト回路の意外な弱点が見つかった。 ATX電源の修理 〜1台目〜

ATX電源の修理 〜1台目〜

今回から2回に渡って、PCなどに利用されるATX電源の修理で垣間見た“悪い設計”を実際の修理手順を追いながら、紹介する。今回は、実装設計上の不具合を製造面でカバーしたものの、結局は動かなくなってしまったATX電源を修理する。 スイッチング電源の焼損

スイッチング電源の焼損

スイッチング電源は、変換効率の高さから従来のシリーズ電源を置き換えた画期的な電源だ。だが、登場した当初は安全性に課題が残る製品も多かった。例えば、焼損である。どうやってこの問題を解決したのだろうか。 スイッチング電源の課題と対策

スイッチング電源の課題と対策

単純なスイッチング電源には、課題が2つある。高調波を多く含むことと、無効電力が増えてしまうことだ。これを防ぐためにPFC回路が役立つが、PFC回路にも欠点がある。そこで、1つの方策を提案したい。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

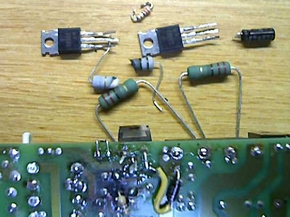

頑張って修理したが、破損して無駄になってしまった部品……

頑張って修理したが、破損して無駄になってしまった部品……